【企業分析】ディスコ(DISCO)

6146 (東証プライム)

時価総額:3.7兆円

株価:33,700円

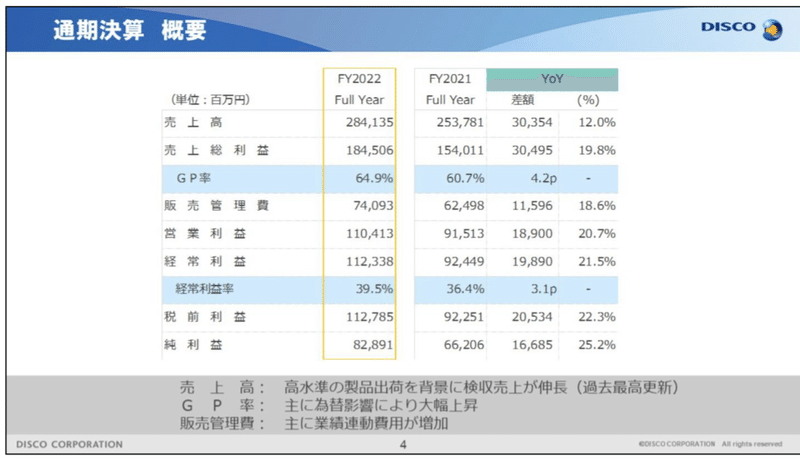

売上高:2,841億円

営業利益:1,104億円

事業内容: 切断装置製造・販売

設立年:1940年、1989年上場

本社:🇯🇵 東京都大田区大森北2丁目13番11号

代表者: 関家一馬(代表取締役社長兼CEO兼COO兼CIO兼技術開発本部長)

従業員数: 連結: 4,091人 単独: 2,892人

主要株主: 株式会社ダイイチホールディングス 5.54%、関家一馬 1.94%

概要

株式会社ディスコは、シリコンウェハー加工機器メーカーです。

ディスコは、創業当初「第一製砥所」という、砥石のメーカでした。1969年、日本国内中心に事業展開していた当社が米国に輸出を開始するにあたり、社名の英語名「Dai-Ichi Seitosho CO., Ltd.」ではその発音が難しいため、頭文字をとって「DISCO」と命名しました。砥石の形状を表現する英語「DISK」、スペイン語「DISCO」から連想しやすいという意図も、この社名に含まれています。この社名は当初米国法人にのみ使用していましたが、1977年、本社も「株式会社ディスコ」に名称変更し、現在に至ります。

プロダクト・ビジネスモデル

ディスコは、ものづくりに不可欠な「切る」「削る」「磨く」の3種類の加工に特化しています。

ディスコの装置

大きさや厚さを極めて細かくコントロールしながら、モノを「小さく」「薄く」「キレイに」加工する装置です。

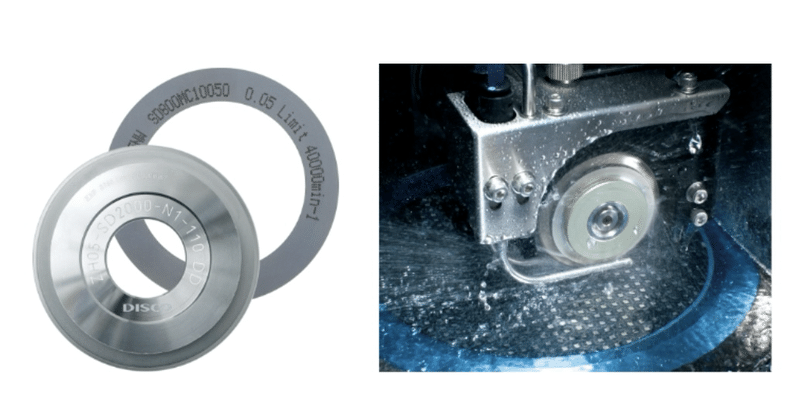

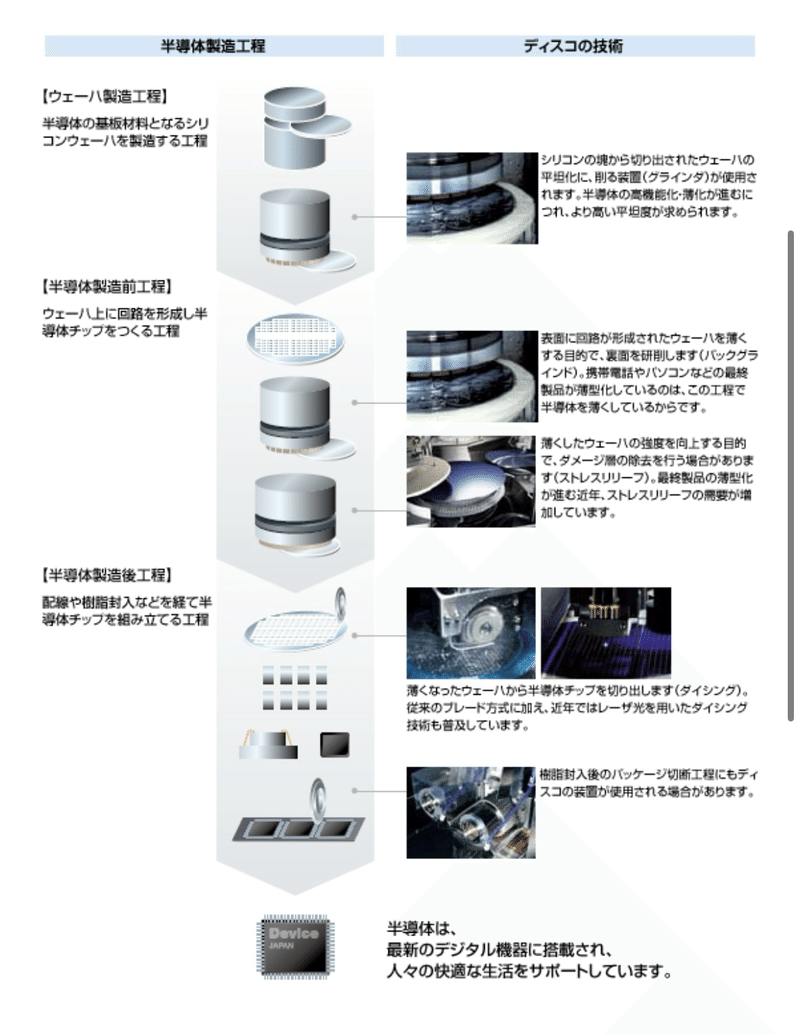

ダイシングソー

半導体に使用されるシリコンウェーハなどのチップ分割を行う切断装置。

レーザソー

半導体や電子部品製造において従来は砥石を使用したブレードダイシングが主流であったが、近年加工素材の多様化に伴い新たな加工方法としてレーザによるチップ分割を行う装置。

グラインダー

シリコンウェーハや化合物半導体などさまざまな素材の薄化研削を行う装置。

ポリッシャー

グラインディングにより発生する微細なウェーハ裏面の加工歪みを研磨することで除去し、ウェーハの抗折強度を向上させる装置。

ドライエッチャ

ポリッシャと同様の目的で使用される、プラズマを使用したウェーハ研磨装置。

ディスコの加工ツール

おもに「砥石」です。砥石とは、結合材(樹脂など)の中にダイヤモンドの粒を含ませたもので、装置に取り付けて、高速回転させながら、モノを加工するための消耗品です。

ダイシングブレード

ダイシングソーに装着し、シリコンウェーハをはじめ、さまざまな被加工物の切断・溝入れなど切断加工を行うツール。

グラインディングホイール

グラインダに装着し、シリコンウェーハや化合物半導体ウェーハなどを薄く平坦にする研削加工を行うツール。

ドライポリッシングホイール

ポリッシャに装着し、裏面研削後の微細な研削痕を除去する(ストレスリリーフ)、研磨加工を行うツール。

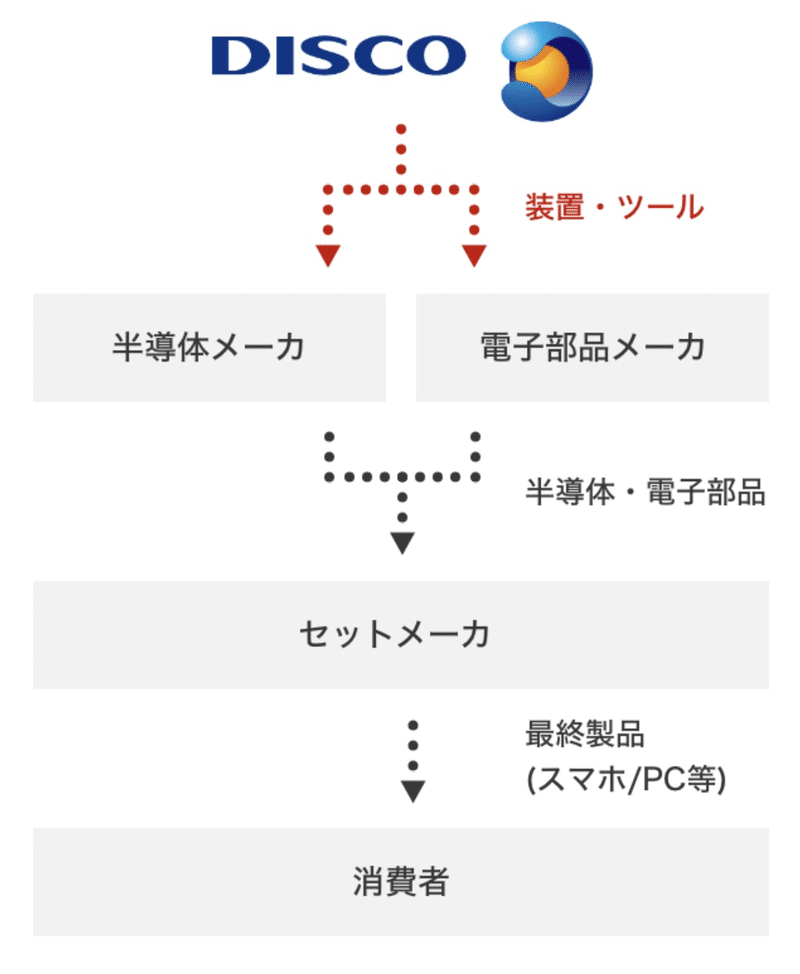

ディスコの顧客

半導体や電子部品のメーカが、現在のディスコのおもな顧客であり、顧客工場での半導体や電子部品の製造が、ディスコの装置や砥石を用いておこなわれています。

顧客工場で作られた半導体や電子部品がスマホ等の最終製品に組み込まれ、消費者の手元に届きます。

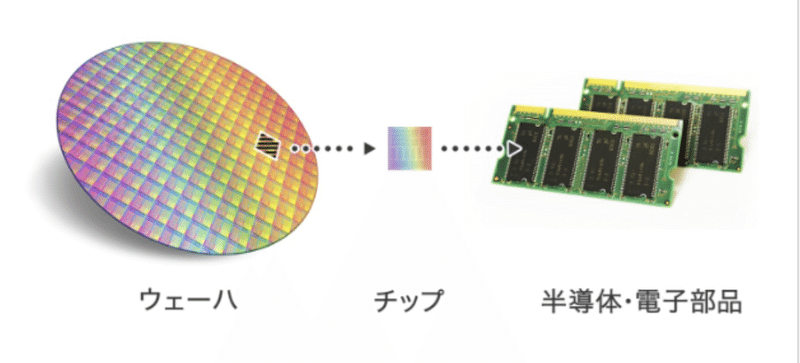

「何を」加工?

携帯電話、PC、ICカード、薄型TV、自動車等の中で機能している「半導体」「電子部品」の材料となる素材をおもに加工しており、シリコン、サファイア、ガリウム砒素など、種類は数多くあります。「シリコンウェーハ」「サファイアウェーハ」など、「ウェーハ」と呼ばれる円盤状のモノが多いです

「どのように」加工?

小さく切り分ける(ダイシング)

µm(マイクロメートル:mmの1/1000)レベルの寸法をコントロールし、割れ・欠けを抑えた品質で、小さく切ります。1辺が1mm以下の小ささに切りわけることもあります。

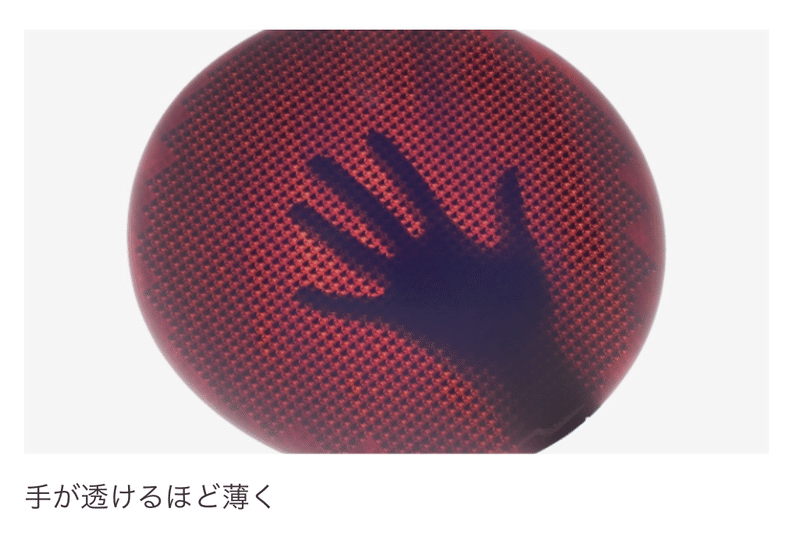

薄く削る(グラインディング)

5 µmレベルまで薄く削ることが可能です。直径30 cmのウェーハの中の「厚さのばらつき」を、1.5 µm以内に収めることができます。ちなみにコピー用紙の厚さは、約100 µmです。

鏡のように磨く(ポリッシング)

顔が映るほどに磨き上げることで、素材の「割れにくさ」が大きく向上します。

「何のために」加工?

パソコンや携帯電話などのデジタル製品を、小さく、薄くするためには、その中で機能する部品が小さく、薄くなる必要があります。小さく薄くなれば、同じスペースにたくさんの部品を搭載できるようになるため、高機能にもなります。

ディスコは、こういった「デジタル製品の進化」に貢献し、皆さまの生活の「快適」をつくりだしています。

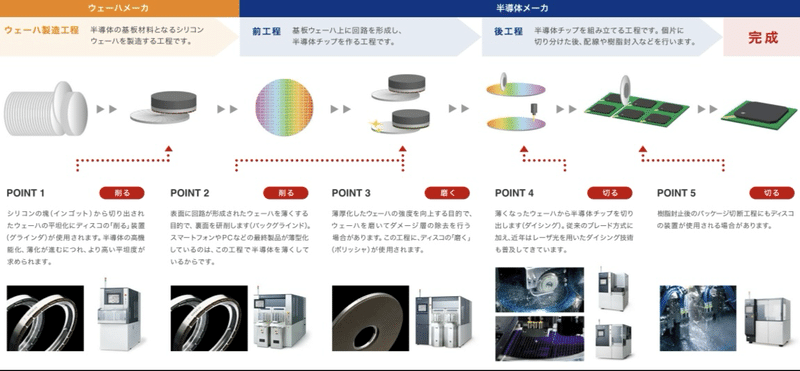

ディスコの製品が求められる一つのフィールド、「半導体製造工程」

現在、ディスコの製品の大半が導入されているのは、「半導体製造工程」です。半導体製造工程は、数百という企業の高度な技術がさまざまななかたちで関わっています。機械・電気・物理・化学・情報処理をはじめとする多岐に渡った技術の集約により、付加価値の非常に高い半導体がつくられていくのです。

半導体製造工程とディスコの製品の関わり

現在、ディスコ製品の大半が導入されている半導体製造工程では、機械・電気・物理・化学・情報処理など、多岐にわたる技術が活用され、付加価値の高い半導体がつくられていきます。

4つの事業分野、オンリーワンのトータルソリューション

ディスコの事業は4つの分野で成り立っています。

これらを有機的に融合することで生み出すトータルソリューションこそ、ディスコの最大の強みです。

①精密加工ツール

創業以来培ってきた、70余年の技術の粋

精密加工ツールとは、人造ダイヤモンドを用いた砥石に代表される製品です。装置に装着し、高速で回転させることで、素材の切断や研削を行います。切るための「ブレード」や、削るための「ホイール」、磨くための「ポリッシングホイール」などがあり、形状・厚さ・原材料・ダイヤモンドの大きさなど、加工要望に応じた選定が可能です。

ディスコはもともと砥石製造に立脚したメーカー。1937年の創業以来、顧客の課題を解決する具体的な手段として開発を続け、現在ではその種類は数万にも及びます。

② 精密加工装置

高度な「切る・削る・磨く」の実現、発想は無限大

精密加工装置は「切る・削る・磨く」加工を行う装置の総称です。ディスコではこれまで「ダイシングソー(ダイサ)」や「グラインダ」など、砥石を装着して加工する装置を主に開発してきました。近年では、光で切る「レーザソー」やガスで磨く「プラズマエッチャ」など、加工手段の広がりも顕著です。

品質や生産性に加え、省スペース、低環境負荷など、お客さまの装置への要望は千差万別。そういった要望に緻密に対応するために、大半の装置は標準仕様にカスタマイズを加えた「セミオーダーメイド」となります。

ディスコはこれからも、高度な「切る・削る・磨く」技術領域で、人々の快適を創造する発想をカタチにしていきます。

アプリケーション

お客さまが真に求める「商品」

「加工ツール」と「装置」、砥石の回転数や送り速度といった「加工条件」。これらの組み合わせは無限にあり、お客さま自らが最良の製品選定をするのは容易ではありません。この課題を解決するのがアプリケーション技術。専任のエンジニアが、お客さまにご提供いただく素材を加工検証(テストカット)することで、最良の加工結果に導く組み合わせを提案します。

ディスコでは、加工に関する課題の解決策、つまり「最良の加工結果」が商品であり、加工ツールや装置はそれを実現する手段と考えています。その考えを具現化する場として、本社・R&Dセンターに70を超える加工検証用ブースを設置している他、国内外の拠点にもアプリケーションラボを設け、無償でテストカットに対応しています。

サービス

ものづくりへの熱意は、サービスで結実

ディスコでは、製品納入後のサービスも重要な事業の柱と考えています。具体的には、装置の定期点検・修理などを行うアフターサービスと、オペレーション・メンテナンスのスキルを修得していただくための研修サービスが中心となります。アフターサービスを担当するカスタマーエンジニアには、6段階の社内資格制度を設け、世界中で同じ品質のサービスを提供できる仕組みを整えています。また、研修サービスでは、アンケートを通じていただく受講者の声を改善に生かし、満足を超えた「感動」を提供できるサービスを目指しています。

ディスコが加工ツールや装置など形あるものに寄せるものづくりへの熱意は、手に触れるような形のないサービスまで行き届いてこそ結実すると信じています。

市場動向

半導体製造装置とは|日本国内の業界動向と工程別世界シェアランキング

半導体製造装置(SPE)とは

半導体製造装置(SPE)とは文字通り、半導体デバイスの製造をするための装置のことです。半導体はマイクロメートルやナノメートルといったレベルでの精度を要求されることから、手作業による製造は難しく、製造装置が用いられています。

半導体製造装置は大きくわけて、半導体設計用装置やマスク製造用装置、ウェハ製造用装置、ウェハプロセス用処理装置、組立用装置、検査用装置、半導体製造装置用関連装置に分類できます。

半導体の製造工程

半導体の製造工程は、下記の流れとなっています。

設計:回路を設計してフォトマスクを作成する工程

前工程:ウェハに電子回路を形成するまでの工程

後工程:ウェハをチップ状に切り出して、パッケージングをして検査を行う工程

設計

半導体の配線は非常に細かいため、コンピュータで回路を描いたフォトマスクをウェハ表面に転写して、回路を形成する方法をとっています。

回路・パターン設計

要求されている性能を満たす回路を設計する工程です。回路を効率よくレイアウトするために回路パターンを作成して検討を重ね、動作シミュレーションも行います。

フォトマスク作成

コンピュータを用いて、透明なガラス板に実際よりも大きく回路パターンを描いて、フォトマスクを作成します。フォトマスクはウェハに回路を転写するための原版(マスター)となるものです。

前工程

前工程はウェハプロセスとも呼ばれ、ウェハ上に電子回路を製作する工程です。

ウェハ表面の酸化

ウェハ表面を高温の酸素で酸化させることで、絶縁層となる酸化膜を形成します。

薄膜形成

ウェハの酸化膜の上に配線となる金属薄膜を形成します。

パターン転写

ウェハの表面にフォトレジストといわれる感光剤を均一に塗布し、縮小レンズを通してフォトマスクに光を照射することで、回路パターンを焼きつけます。そして、現像液で不要なフォトレジストを除去します。

エッジング

フォトレジストに覆われている部分以外の酸化膜と薄膜を削り取ることで、配線の形状に加工します。

レジスト剥離・洗浄

残っているフォトレジストを剥離した後、薬液に浸して洗浄することで不純物を取り除きます。

イオン注入・活性化

不純物イオンを注入し、フラッシュランプやレーザーを照射するなど熱処理を行うことで活性化させます。

平坦化

ウェハ表面の凹凸をなくすため、研磨します。

ここまでのパターン転写~平坦化までの工程を繰り返すことで、ウェハ上に設計通りの回路を形成していきます。

電極形成

ウェハ上のチップの内部回路に外部の電気を通すために、電極用の金属を埋め込みます。

プローブ検査

ウェハ上に形成されたチップに異常がないか、プローブという針を接触させて検査を行います。

後工程

後工程は前工程でウェハ上に製作されたチップを切り出して、パッケージ化した後、最終検査を行う工程です。

ダイシング

ウェハから電子回路をチップ状に切り出します。

パッケージング

リードフレームという金属の枠にチップを固定して、ワイヤと接続した後、セラミックやエポキシ樹脂などでパッケージングします。

最終検査

電気的特性試験や外観構造検査などの品質検査を行い、不良品を取り除きます。

半導体製造装置の業界動向とシェア

今後も市場規模の拡大が見込まれている半導体製造装置。現在、国内メーカーのシェアは3割程度ですが、製造工程によっては9割を超える製造装置のシェアを有し、日本企業が強い分野です。

半導体製造装置市場は2020年に過去最高額を更新

2020年、新型コロナウイルスの感染拡大の影響を大きく受けた業種もある中、半導体製造装置市場への影響は軽微でした。なかでもウェハファブ製造装置市場は好調で、2020年の市場規模は過去最高額を更新することが見込まれています。

半導体製造装置市場の世界シェアに食い込む日本国内メーカー

日本半導体製造装置協会のデータによると、半導体製造装置市場の日本国内メーカーのシェアは、2008年は40%を超えていましたが、以降は下落に転じました。しかし、2013年以降は30%前後を維持するなど、堅調な状況です。

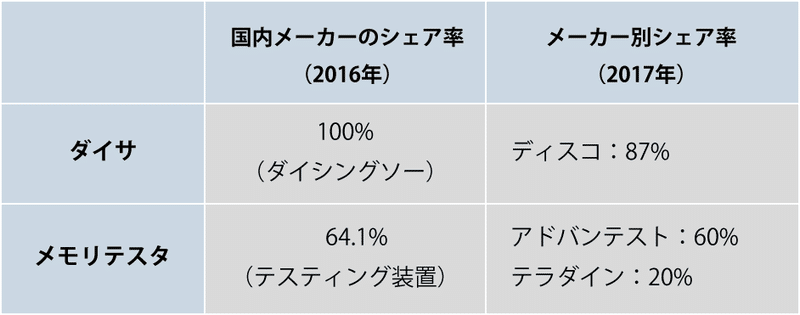

半導体製造装置市場の工程別シェア

半導体製造装置市場では、日本国内メーカーは前工程のコータ・デベロッパやウェハプローバ、後工程のダイサで高いシェアを持っています。

前工程

コータ・デベロッパのうち、コータはフォレストレジスタを塗布する装置、デベロッパは露光した部分のフォトレジストを溶かす装置です。日本国内メーカーの東京エレクトロンが90%近いシェアを持っています。ウェハプローバは電気的検査のための装置で、東京エレクトロンと東京精密がシェアを分け合う形です。

後工程

ウェハをチップ状に切り出すダイシングに関連する装置は日本国内メーカーが強い分野で、ダイサではディスコが80%のシェアを持っています。また、完成後の検査に用いられるテイスティング装置のひとつのメモリテスタでは、アドバンステストのシェアが60%となっています。

成長分野の競争を勝ち抜き日本国内メーカーはシェアをキープする

参考:公益社団法人日本経済研究センター「研究報告」

5Gの普及により、IoTやAIを活用したデジタル化がますます加速していくことや、脱炭素社会へのメガトレンドによる電気自動車の急激な需要増から、半導体の需要は今後も拡大していくことが見込まれています。これによって半導体製造装置市場も大きく成長することが推測されます。

中国で半導体や半導体製造装置の内製化を推進していることが脅威とはなるものの、半導体は高度な先端技術が必要とされる分野です。参入障壁が高く、中国が追いつくには時間がかかると考えられるため、国内メーカーは技術競争を勝ち抜き、30%のシェアを引き続き維持することが見込まれています。

業績

2022年度は、量産用途の装置は需要の減退が見られましたが、パワー半導体など他用途において力強い需要が続いたことから年間の製品出荷は高水準となり、装置検収も進捗したことで売上高は過去最高となりました。

収益性については、主に為替景響が追い風となり、GP率は過去最高となりました。

販売管理費においては、業績連動費用(人件費)の増加がありましたが、売上高増加とGP率上昇により、各利益において過去最高を更新しました。

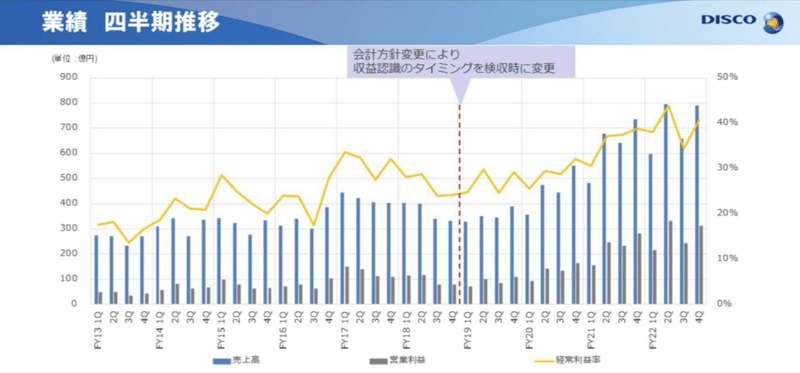

業績推移(四半期)

売上高が増加、各利益率は高水準で推移

(FY22_4Q 営業利益率39.6%経常利益率40.7% 純利益率32.5%)

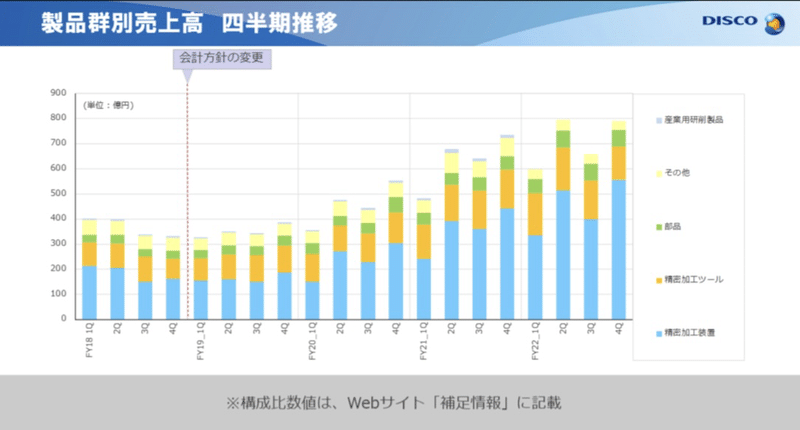

製品群別売上高(四半期推移)

地域別売上高(四半期推移)

市場との連動性が高い「出荷額」の四半期推移です。

1-3月期の出荷額は約709億円となりました。

前四半期から引き続きパワー半導体向けを中心に高水準の装置出荷となりました。

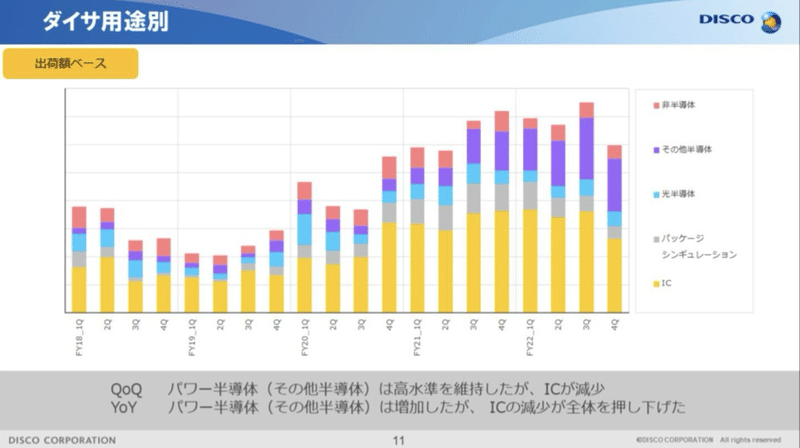

ダイサ用途別出荷額

ダイサの用途別を「出荷額ベース」で記載しています。

従来単体ベースで記載していましたが、今年度より連結ベースに変更しています。

(1-3月期)

世界的なEVシフト、省エネ需要を背景にパワー半導体は好調な推移となりました。

ICはスマホ、PCなど最終製品需要の低迷が継続し、ロジックを中心に減少しました。

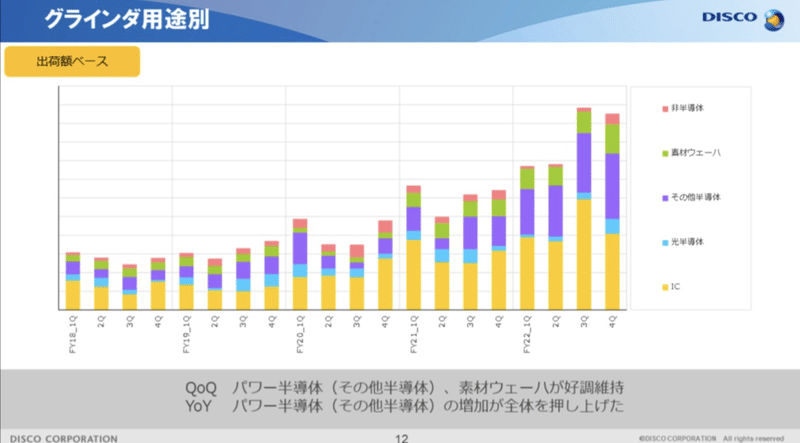

グラインダ用途別出荷額

グラインダの用途別を「出荷額ベース」で記載しています。

(1-3月期)

世界的なEVシフト、省エネ需要を背景にパワー半導体は引き続き好調な推移となりましたが、

ICは10-12月期に出荷が集中した反動もあり、減少しました。

半導体はCMOSイメージセンサが増加、素材ウェーハは顧客の計画的な投資が継続しました

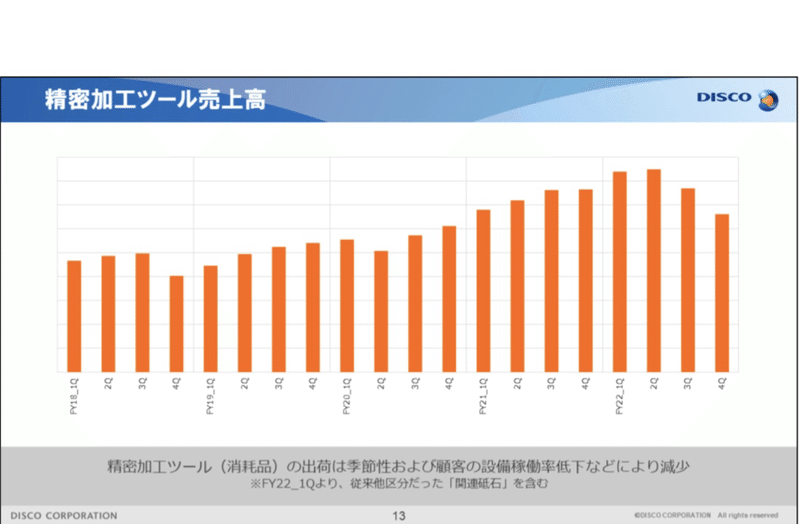

消耗品である精密加エツールの売上推移です。(出荷=売上計上)

1-3月期は季節性で需要が低調な時期であり、顧客の設備稼働率の低下なども影響し減少しています。

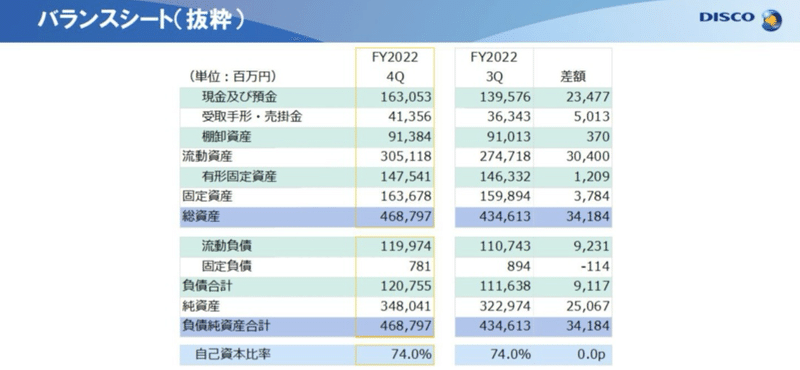

バランスシート

総資産:検収が進捗したことにより現預金や売掛金が増加

負債:電子記録債務が減少した一方で、賞与引当金や未払い法人税等が増加

純資産:主に利益剰余金が増加

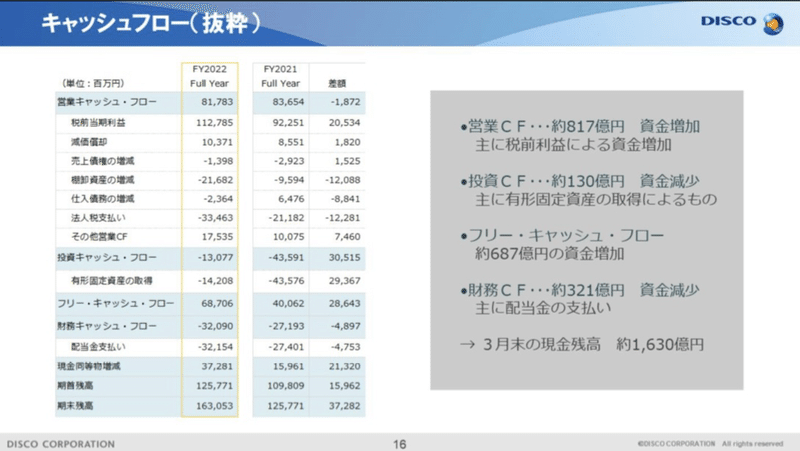

営業CFはたな卸資産の増加(資金支出)により前年度とほぼ同等の資金増加にとどまりましたが、投資CFは前年度と比べ資金支出の水準が低下しています。

その結果、フリーキャッシュフローは大幅に増加しました。

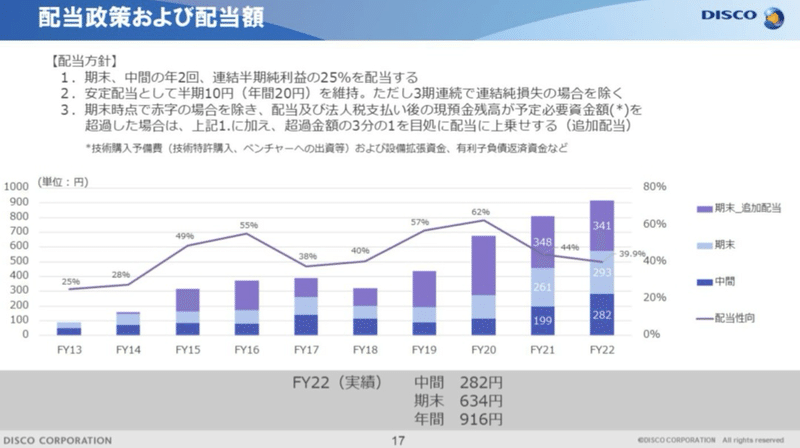

期末配当

下期業績連動分は293円、余剰資金の1/3からの追加配当分は341円、計634円。

年間では、前年度に続き、過去最高の配当額となります。

経営者

創業者

ディスコ(創業時の商号は第一製砥所)の創業者は、関家三男(みつお)氏である。

かねてより造船の街として有名であった広島県呉市。1937年、株式会社ディスコはその呉市阿賀町で砥石メーカー「第一製砥所」として創業しました。

当時の呉市は、戦艦大和の建造で知られる呉海軍工廠があり、日本一と言われたハイテクのメッカで製砥業も栄えていました。しかし、優秀な先発同業者が多かったために後発組の当社は品質的にも官需の仕事がとれず、やむなく民需を求めて本社を東京に移しました。

その後の戦後の復興期、電力計メーカーから思いがけない商談が持ち込まれました。それは電気の使用量を計測するための積算電力計の内部にあるC型の磁石の先端を研削、研磨する必要があり、このC字型磁石研削用の砥石を作れないかというものでした。

技術陣を総動員して砥石の薄型化に取り組み、当時としては驚異的な厚さ1.2ミリの高精度薄型砥石の開発に成功しました。これを契機に、ものを「精密に」切断するというテーマに関心を向け始めたのです。

現社長

関家一馬(せきや・かずま)社長兼最高経営責任者(CEO)

1966年生まれ。88年慶応義塾大学理工学部卒。米国留学を経て89年にディスコ入社。92年、技術本部で主力装置の小型化などのプロジェクトを率いる。94年技術開発本部長、95年取締役、2002年常務、09年社長兼COO(最高執行責任者)、17年6月から現職。

関家三男氏の息子たちもディスコの経営に従事し、2023年の現在に至るまで関家一族による同族経営を持続している。関家三男氏の孫である。

ディスコの経営理念は以下の通り。

「高度なKiru, Kezuru, Migaku技術によって、遠い科学を身近な快適につなぐ」

従業員が600人を超えた頃から、求心力の低下を感じ始め、社内を一体化するものが必要と感じて策定したものだそうだ。

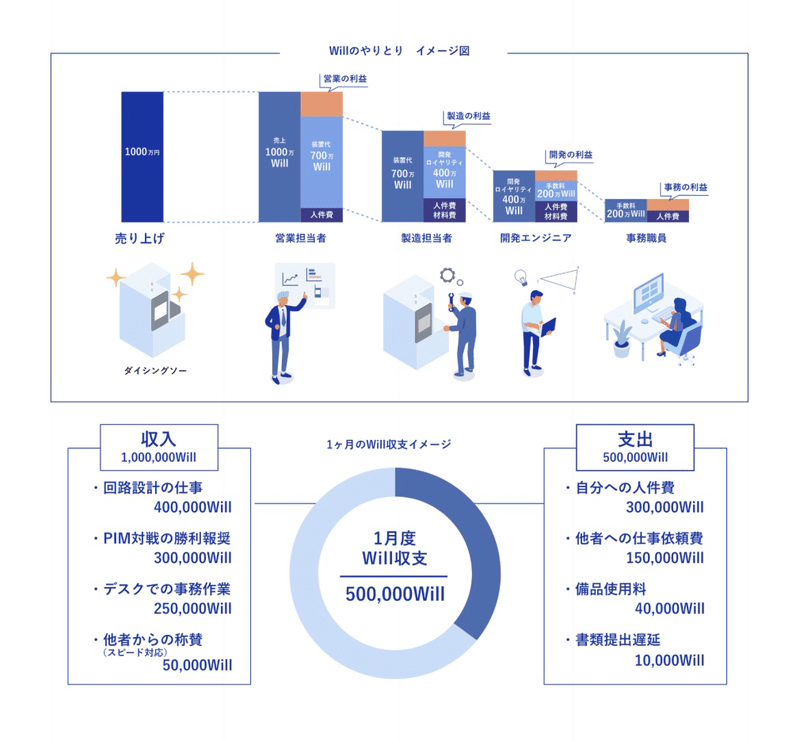

ディスコには、独自の管理会計「Will 会計」という仕組みがあります。これはWill(=意志)という社内通貨を用いて業務やサービス、備品等を金額換算し、収支を管理するものです。これを社員一人ひとりに適用し、個人で収支を管理する仕組みを「個人Will 会計」と呼んでいます。

Willによる収支の見える化により、社員は客観的・定量的に自分のパフォーマンスを把握することができます。またWillの仕組みの下では、自分の意志で業務選択ができ、他社員との業務のやりとりにおいては、互いに納得した上で業務を遂行できます。つまり、社員は自己の「意志」で仕事(キャリア)のデザインが可能になり、結果的に社員の「やりがい向上」にもつながっています。

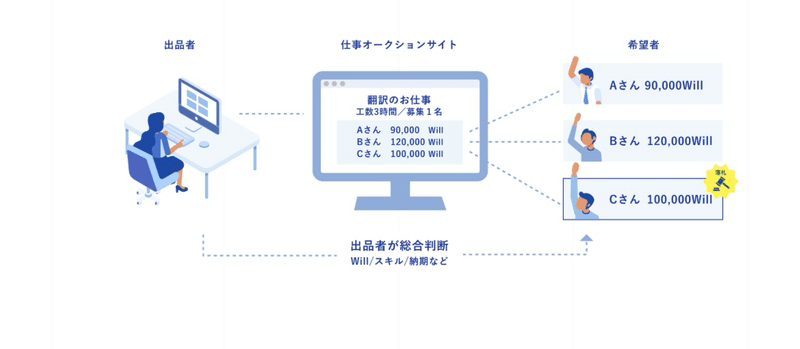

Willで仕事を選ぶ「社内オークション制度」

Will会計の下での業務の代表的な進め方が「社内オークション制度」。これは公開された仕事を「これくらいのWillで担当したい」という意志を示して落札する制度です。社内”オークション”とある通り、人気がある仕事は安くてもやりたい人が多いので価格が下がっていき、逆に人気のない仕事は価格を上げないと落札してもらえません。出品者と希望者両者の合意によりWillの価格が決定し、仕事がスタートします。

ディスコでは、多くのWillを獲得する働き方のみを推奨しているわけではありません。困難なプロジェクトで多額のWillを稼ぐ人もいれば、Willの獲得よりも早く帰れる仕事を選ぶ育児中の社員もいます。ライフスタイルや能力に応じてどう働くかは自由であり、オークションでのスタンスも、各人の意志や状況によってさまざまです。

「DISCA」は、個人Will 会計の収支に応じて配分される社内ポイントで、正確には ”経費決裁権”のことです。DISCA を使えば、業務用の備品の購入や社内フィットネス利用、社員同士の会食等の経費を、上長の承認を介さずに決済することができます。「Will賞与」は、賞与の内のWillに連動する部分のことを指し、所属部門や個人のWill 収支に応じて金額が増減します。

IB -社内クラウドファンディング-

IBは「Investment Box」の略で、装置の開発や測定器の購入、iPhoneアプリの開発、イベントの開催など、各種業務の遂行のために必要な費用を従業員から募ることができる仕組みのことです。

この仕組みを通じて必要な金額が集まれば、出資した従業員によりその業務の必要性が認められたということになるため、経営承認を経ることなく多大な費用を案件に投じることもできます。

また、株式のように配当を付与することもできるため、「うまくいけば多くの利益を配分」「うまくいかなければ痛み分け」という形で、メリットやリスクを分散しながら案件を進めることもできます。周囲の関心を高めながら、費用を募り仲間とビジネスを進めるこの仕組みは、Will社会のクラウドファンディングとも言えます。

Willの効果

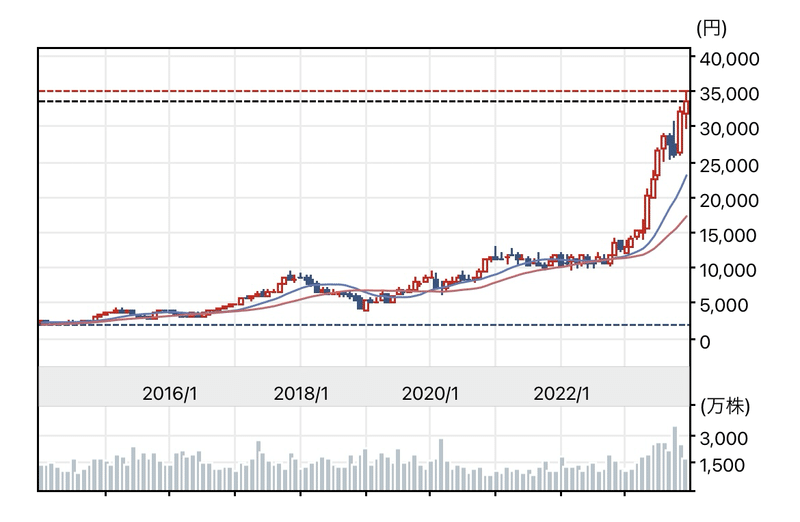

株価推移

ディスコの株価は10年前から緩やかに上昇しており、25%以上の最終増益となった2023年3月期の決算が発表されたことをきっかけに上昇傾向を強め、株価は3年前の3倍以上に急騰しました。

記事をお読みいただきありがとうございます!^ ^もしよろしければご支援いただけると幸いです✨いただいたサポートはクリエイターの活動費に使わせていただきます!🙇♂️