iSTC 社長コラム #2

社長の木村です。1月のコラムだったはずが既にバレンタインが近づいてますね・・・

経営者を紹介するラジオ番組に出演します!

2月9日(土)19:00〜19:30

エフエム愛知 80.7 GLOBAL R-VISION

普段からラジオ聴いてる人は少ないと思いますが是非お聴きください(≧∇≦)よろしくお願いします。 GLOBAL R-VISION

【停止時間だけでは足りない】

前回のコラムで記したように、設備がどれくらい動いてどれくらい止まっているか、言い換えると停止時間は把握できるようになりました。そのデータを改善活動に生かすことで徐々に停止は減っていきました。

しかし、改善が進むにつれて別の不満が出てきました。「生産数と稼働時間が合わない」と言うのです。

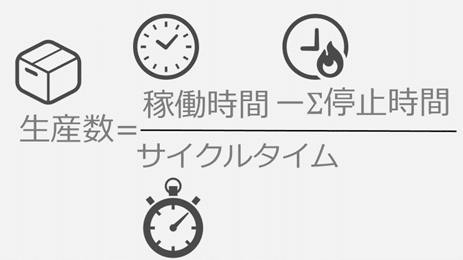

生産数は生産時間(=稼働時間 - 停止時間の合計)とサイクルタイムで決まります。

よって、サイクルタイムが一定であれば、生産数は生産時間から計算できるはずです。ですが、どうもずれがある。把握している(と思っている)サイクルタイムが正しくない、またはサイクルタイムがばらついているのでは、ということになりました。

【サイクルタイムとは?】

製品ができてくるピッチのことで、トヨタ生産方式というとイメージされることの多い、ストップウォッチを持って作業者を観察し何秒掛っているかを記録する、というあれです。実際、私もトヨタ自動車生産調査部時代から何度もやりました。作業者でも設備でも、ポイントを決めてストップウオッチのボタンを押して記録しサイクルタイムを算出するのです。ですが、結構な集中力を要求されるので長時間の測定は大変です。また、測定したデータは紙に手書きで記録しその後エクセルに入力したりするので大変な手間が掛かります。更に、短時間であれば作業する方も見られているとの意識で通常より速く回ったりすることもあるので普段のデータとずれがある可能性もあります。

【サイクルタイム測定方法】

まずは停止時間を把握しようと始まった活動だったのですが、やっぱりサイクルタイムは測りたいね、となりました。

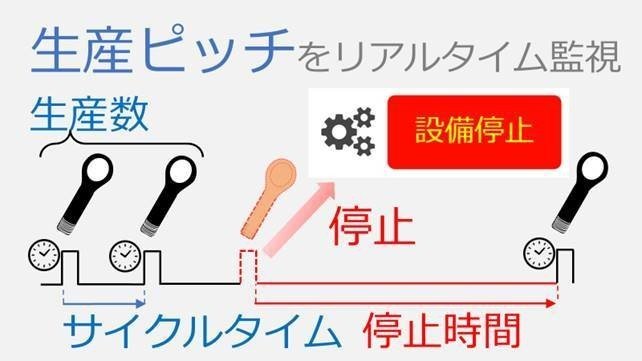

で、考えたのが下記の図になります。

製品が一つ出来てくるたびにパルスを出すとともにタイムスタンプを押します。

・パルスの数を数えれば生産数

・周期的に来ているところはサイクルタイム

・来るはずのパルスが来なかったら停止と判断し、警告を出すとともに次のパルスが来るまでを停止時間とみなす

ことができます。

パルスを出すにあたって、生産技術のメンバーからはPLC(Programable Logic Controller)を使いたい、との意見が上がりました。製造設備をコントロールしたり情報を出すのに一般的に使うものです。しかし、1個十数万円と高価な上にパルスを出すためにだけ使うのはいかにももったいない。パルスを出すためだけにこんな高いものを使うことはないだろうと考えました。

【センサーは秋葉原で大人買い】

ということで、秋葉原に行くことにしました。電子工作が好きな方ならご存知「秋月電子」です。使えそうなセンサーを「どうせたいした値段じゃないから棚のここからここまで買ってしまえ」という感じで適当に買いました。確か38種類でした。秋葉原はこれ以外にもたまに何人かで行って面白いものは無いか?と探すことがあります。

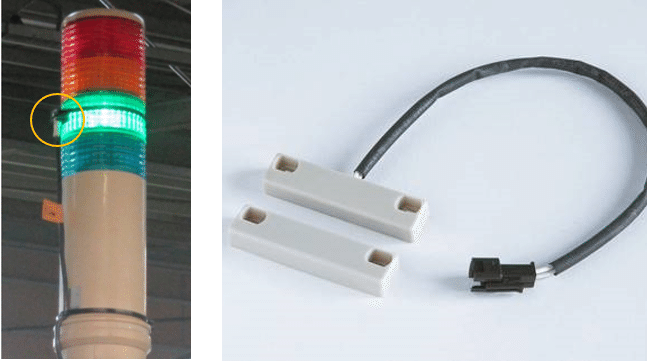

もっとも、大人買いしたものの、使っているのは2種類です。

1つは光センサー。設備についている信号灯とかシグナルタワーと呼ばれるものが、例えば加工中は緑のランプが点灯し加工終了で消灯、などというパターンだと簡単。緑のランプの上に光センサーを貼り付けてタイラップ等で固定するだけです。

もう一つはリードスイッチ(磁気センサー)。磁石とセンサーがセットになっていて磁石が近づいた時にパルスを発生します。

1サイクルに1回、往復運動や回転運動する場所を見つけます。製品の搬送シリンダーやベッド、安全扉など。

見つけたところに磁石とセンサーを両面テープで貼り付けるだけです。たいていの場合、1時間もあれば設備をIoT化できデータ収集を始めることが可能です。

38種類のセンサーを購入したものの、たいていの設備はこの2つでカバーできてしまいます。この2種類のセンサーを後付けする分には仮にトラブルがあっても設備を止めることは無い、という大きなメリットががあります。

この2つのセンサーが適用しづらい場合は設備の制御部から直接信号を取得するケースもありますが、トラブルの原因になる可能性もあるので極力避けています。

また、この2種類のセンサー、特にリードスイッチ(磁気センサー)はたいていの設備に適用できます。特にタイなどの東南アジア各国はもちろん、日本の中小零細企業に多い古い設備でも簡単にデータ収集が可能です。タイで行った実証実験ではシグナルタワーのない設備が多く、8割の設備でこのリードスイッチを使っています。

【データを見る】

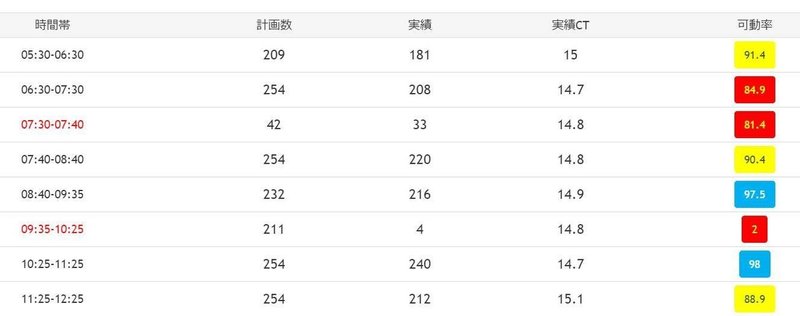

取ったデータは集計され、このようになります。

時間帯別に「何個できるはず」「実際は何個できた」「サイクルタイムが何秒で」「出来た割合」が表示されています。

次は停止情報です。

任意の時間帯での停止時間が長いもの順に5つ並べています。これを使って長いものから順番に対策します。

このデータでは全て「設備停止」になっていますがタブレット等から選択して内容を記録しておくことも出来ます。

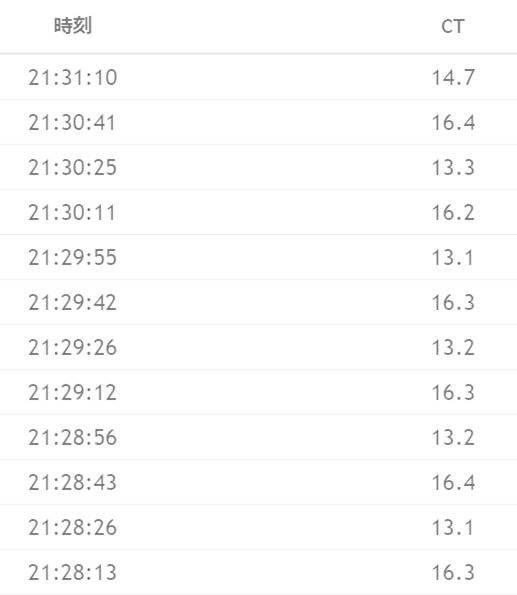

1つ1つのサイクルタイム詳細はこんな感じです。

左側がパルスの来た(製品の出た)時間、右側が1つ前の製品からのピッチになります。

これによりサイクルタイム、生産数、停止時刻と時間とが自動測定できるようになりました。もう長時間ストップウオッチを持って測定する必要はありません!

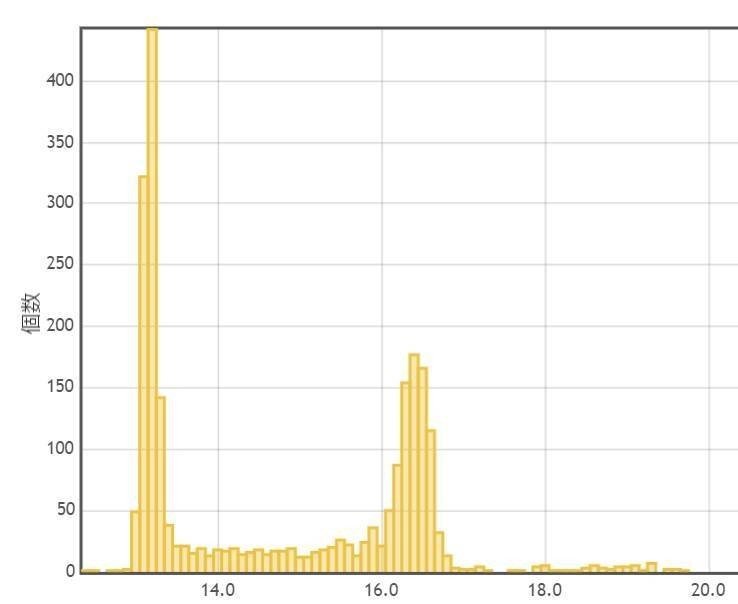

当然人間が目視でボタンを押すより正確ですし記録も自動です。長時間自動測定されるのでばらつきの把握も出来ます。ヒストグラムも今ではクリック1つで描画できます。

このグラフを手動測定したデータで描くのは現実的ではありません。測定そのものに時間が掛かりますし、データをエクセルに打ち込んでヒストグラムを描くのは気が遠くなる作業です。このようなデータを24時間測定し続けると、今まで見えなかったデータが見えます。作業者によって大きな違いがあったり、ヒストグラムにピークが複数あったり。夕方になるとサイクルタイムが疲労で長くなったり。いつのまにかサイクルタイムが延びていることに気が付いたり。これは何だ?というものが見えてきます。

例えば、このライン。ピークが2つあります。同じ工程の旋盤能力不足により2つ並んでいることに起因します。こういうのは手動での把握と扱いが難しいです。

停止時間だけでなくこのように全部の製品が出てくる時間を把握し、サイクルタイム(製品のできるピッチ)で整理することで見える情報が大きく広がりました。

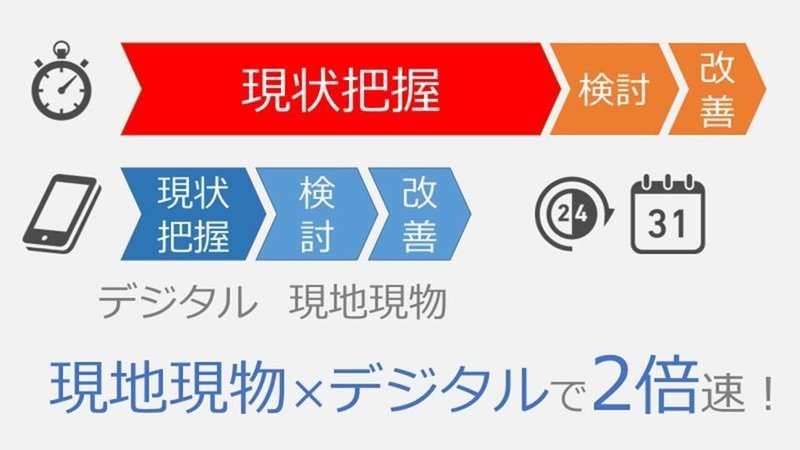

生産の状況、つまり問題点の把握が格段に楽になり改善スピードが体感で2倍になりました。

後から考えるとそりゃあこの情報は要るよね、となるのですが当初はここまで考えていませんでした。停止時間からまず把握しようよ、と始めたことがやはり良かったのだと思っています。考えて過ぎてもどうせ足りないんだからまずはやってみる。まずかったところはさっさと修正する。これが良かったんだと思いますし、社内でもスピードを重視して仕事が行われています。

なお、たまに誤解されるのですが私は現地現物が不要とは言っておりません。「現地現物は必ず必要でそれはこれからも変わらない。ただし現地現物の時にデータがあるとないでは大きく違うし、そのデータ収集は機械に任せても良い」と言ってるのです。

【工夫次第でなんでもIoT化できる】

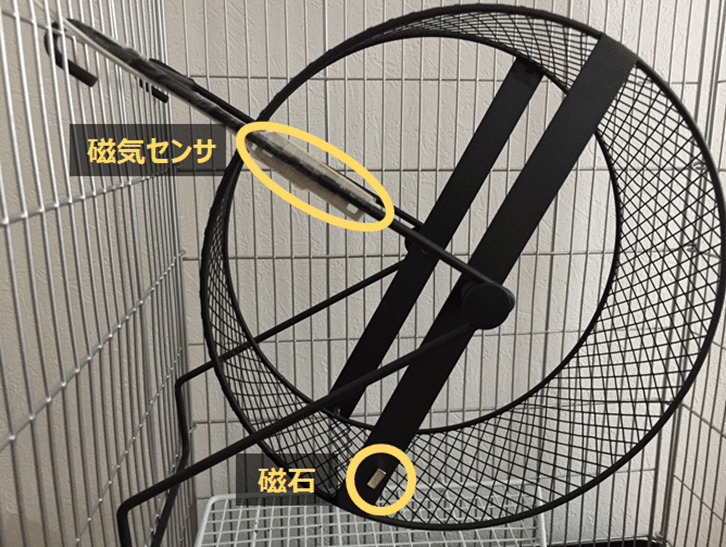

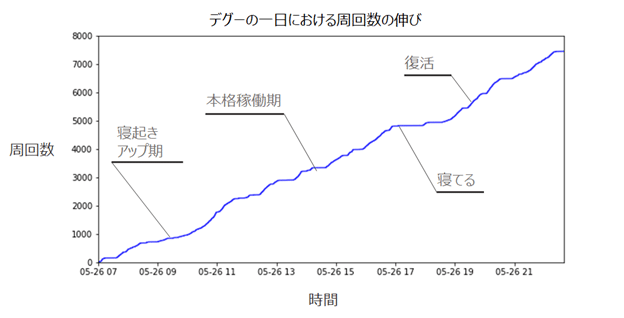

応用と言う意味ではこんな例もあります。弊社今井CTOのペットであるデグー(ネズミ)の走行距離測定も実施しました。

彼(彼女?)の走行距離を測るためにケージの中のホイールをリードスイッチでIoT化しました。

最大の問題はリードスイッチのケーブルがかじられることだったそうですが、無事データが取れました!データが取れたので、可視化してみました。横軸が時間、縦軸が周回数です。

寝起きは少しペースが遅く、本格的に走った後はお昼寝タイム、その後復活することが分かりました!結果、1日で7476周(=5.87km)もの距離を走っていました!小さな体の割に長距離ですね!

このように、工夫次第でいろいろな設備からデータ収集が可能です。

【次回予告】

テーマ:秋葉原で買った50円のセンサーで4億円を削減?

弊社の事例については「50円のセンサー」と「4億円の削減」というのが有名です。その詳細についてご説明します!

この記事が気に入ったらサポートをしてみませんか?