医薬品製造が抱える課題にJDSCはどうアプローチするのか?

はじめに

JDSCは、これまで多くのメーカーの生産工程のデジタル化/DX化に貢献してきました。今後はその知見やノウハウを活かし、『医薬品製造』における課題をデータサイエンスの力で解決することを目指しています。

今回のnoteでは、医薬品製造の抱える課題に触れつつ、JDSCがそれに対してどのように貢献していこうとしているのか?そのアイデアの一端をお示しします。

医薬品製造における課題

医薬品製造は、人々の健康と命を守るために、厳格な品質管理と安定供給が求められる重要な産業です。しかしながら、近年は様々な課題が顕在化しており、業界全体で克服に向けた取り組みが急務となっています。

(1)品質管理基準の不遵守

医薬品製造において、品質管理は最も重要な課題の一つです。しかし、近年は品質問題を起こす企業が相次いでおり、近年更新された「医薬品産業ビジョン2021」(※1)でも、重要課題のテーマの中に後発医薬品の品質確保と安定供給も取り上げられるなど、業界全体としての品質管理の徹底が求められています。

例えば2022年には、中堅製薬会社A社の製造ラインで品質管理データの改ざんが行われていたことが発覚しました。

また2023年にも、大手製薬会社B社の工場で製造された医薬品から異物が混入していることが発覚しています。

この原因として、製造を優先して品質上の課題を放置する企業体質やマネジメント体制が指摘されています。また、コンプライアンスの逸脱やヒューマンエラーを未然に防ぐための仕組みが構築されていないことも一因として考えられます。

(2)低い生産性

医薬品の製造工程は、他の産業の製造工程と比べて非常に複雑で手間がかかります。しかし、多くの企業では、いまだにエクセルや紙ベースでの工程管理を行っているため、その作業に非常に多くの時間が割かれています。

例えば工場で働く人々は、管理者等のオフィスに定期的に出向き、必要文書の管理コピーを要求したり、記入漏れや署名を確認する必要があります。

また、部署間で十分な情報共有ができず、進捗管理などに問題が起きることもあります。

昨今は部署によって業務の最適化が進んでいる企業もありますが、部署ごとに管理表を作成したり、異なるツールを使用していることも少なくなく、認識のズレが生じてしまうこともあります。

エクセルや紙ベースでの工程管理は、Good Manufacturing Procedure(GMP)を初めとした様々な法令を遵守するために必要な取り組みとして行われていますが、それが故に、旧態依然の工程管理体制に手がつけられないまま放置されている企業が多く見られます。

(3)SDGsへの対応

近年、医薬品業界においても、SDGsへの対応や働き方改革が求められています。エネルギー消費と環境負荷への考慮、労働時間の削減、多様な人材の活躍推進などが課題となっています。

期待される医薬品製造のデジタル化/DX化

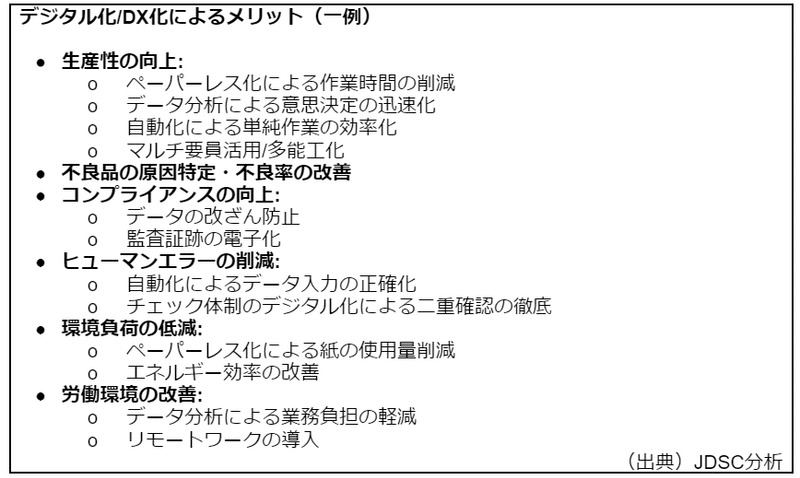

これらの課題に対して、デジタル化/DX化は大きく貢献できる可能性を秘めています。

まずは『生産性の向上』です。ペーパレス化により、必要文書の書き写しやコピーを取る必要がなくなるなど、作業時間の大幅な削減が期待されます。例えばある細胞治療薬メーカーの評価では、紙で管理されている既存の作業プロセスと電子ソリューションとの比較を行った結果、3万時間以上の労働時間の削減、20万ページ以上の紙の削減、年間100万ドル以上のコスト削減が可能であることがわかりました(※2)。

また、DX化をさらに推進することで、これまで熟練工に頼っていた計画立案を自動化したり、単能工が中心であった現場を多能工化し、生産性を向上させることが期待されています(※3)。

さらに『不良率の改善』も期待されます。医薬品製造は、取り扱う原材料が多く工程も複雑なため、不良品ができた際の原因特定が難しく、不良率の改善も進めづらいのが一般的な現状です。デジタル化/DX化を通じて製造工程の様々なデータを収集することで、不良品の原因特定に貢献することも期待されます。

製造工程のデジタル化/DX化は、『コンプライアンスの向上』にも大きく貢献します。データの改ざん防止やデータ入力の正確化、もしくは入力データのチェック体制が充実することで、より徹底した品質管理体制を実現できます。

また、SDGsの観点からは、ペーパーレス化による紙の使用量削減だけでなく、得られたデータを解析することで、エネルギー効率の改善や労働環境の改善にも寄与します。

※2:GMP Platform記事(ファーマデジタル化の問題点 2023年6月2日)

※3:デジタルプラント実現に向け た生産機能のDX(中外製薬株式会社/中外製薬工業株式会社/日本アイ・ビー・エム株式会社 2023年3月6日 記者説明会 )

大手企業の工場(中でも有力なモデル工場)では、実験室情報管理システム(LIMS)や製造実行システム(MES)といった基幹システムの導入に成功し、最終的には統合資源計画(ERP)から工程管理まで統合することに成功しています。しかしながら、未だ医薬品製造工場の大部分は、デジタルソリューションを使用していないか、せいぜい部分的な採用にとどまっているのが現状です。

デジタル化/DX化の将来展望

近年、医薬品製造に期待されつつある『連続生産』や『予知保全』を導入する上で、より効果的にデータを収集・活用するための環境の構築が求められています。

(1)連続生産

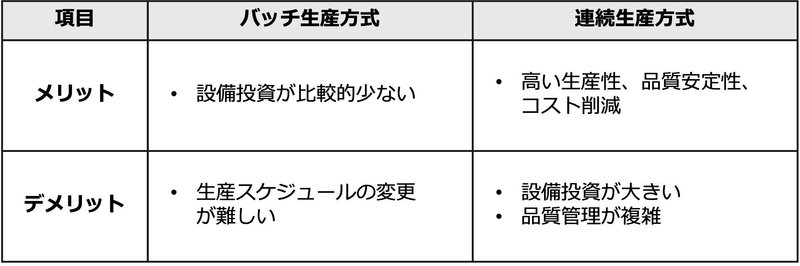

医薬品製造における連続生産とは、従来のバッチ生産方式とは異なり、原料投入から最終製品の製造までを連続的に行う生産方式です。連続生産の導入により、生産性や品質安定性の向上、コスト削減等が期待されます。現在、日本でも一部の大手企業で導入が進んでいますが、技術開発や規制緩和により、今後ますます導入が進むことが期待されています。

連続生産のメリット

高い生産性:原料投入から最終製品までを連続的に行うため、生産時間を短縮し、高い生産性を達成できる。

品質安定性:工程間の変動が少なく、品質が安定しやすい。

コスト削減:設備の稼働率が向上し、人件費やエネルギーコストを削減できる。

(2)予知保全

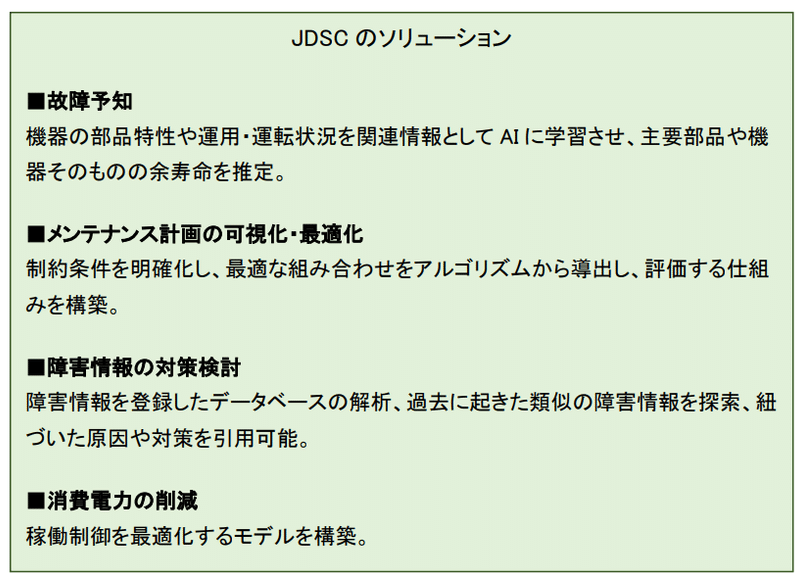

製造における予知保全とは、設備や機械の故障を事前に予測し、故障発生前に適切なメンテナンスを行うことで、設備の稼働率向上、突発的な故障による生産停止の防止、コスト削減などを実現する保全手法です。予知保全を導入するには、状態監視のためのセンサーやデータ収集システム、故障診断のためのソフトウェアなどの導入が必要です。発電所や航空産業といった重大な事故につながる工場から導入が進み、近年では一般の製造業への導入が進みつつあります。

予知保全のメリット

設備の稼働率向上:故障による生産停止を防ぎ、設備の稼働率を向上させることができます。

コスト削減:突発的な故障による修理費用や生産損失を抑制することができます。

安全性の向上:設備の故障による事故を防ぎ、安全性を向上させることができます。

JDSCのアプローチ

JDSCは、これまで様々なメーカーの製造プロセスや工場のDX化に貢献してきました。その一例を以下に示します。

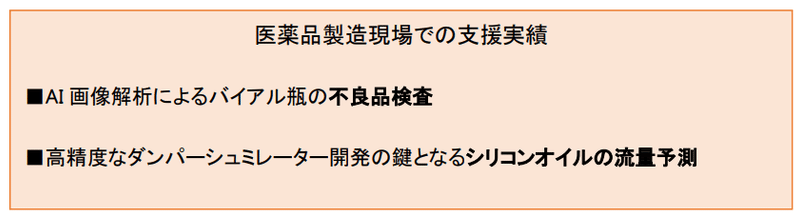

また、医薬品製造現場での支援実績も出つつあります。

さらに、JDSCは実務者、経営者それぞれに対する育成プログラムを持ち、人材育成まで含めた支援をしています。例えばある物流機械メーカーでは、DXを含めた先端技術に関する横ぐし組織を共同で立ち上げ、”先端技術を活かして何をするのか”といった戦略立案から、具体的なテーマの推進、さらにそれを活かすためのデータ基盤構築や人材育成までを支援しました。

これらで培った知見やノウハウを活用することによって、医薬品製造のデジタル化/DX化に貢献できると信じています。

さいごに

JDSCは、医薬品の製造工程をデジタル化し、未来の医療を創造するプロジェクトに挑んでいます。この実現のためには、

社内に閉じず、様々な業界の人々と協力すること

理想を掲げながらも、目の前の課題を着実に解決すること

といった動きが必要です。

JDSCでは、これらの素養と意欲を持ってプロジェクトをリードできる人材を積極的に募集しています。ご興味のある方はぜひご応募お待ちしています!

この記事が気に入ったらサポートをしてみませんか?