ジーンズの洗い加工はレーザー光線で行う時代

衣料品の製造、加工はまだまだ発信が足りないと感じます。もちろん各工場とも自分達では目一杯やっておられるのは理解できるのですが・・・。

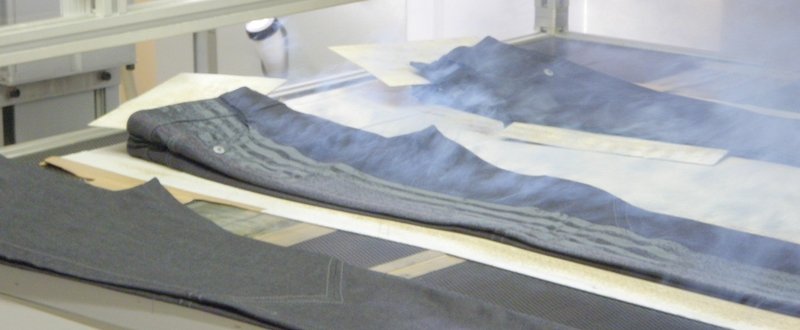

例えば、ジーンズ関連には「洗い加工」という独特の工程があります。ジーンズは縫い上がったばかりでは濃紺です。いわゆる「ノンウォッシュ」「リジッド」と呼ばれる状態です。これを水洗いして糊を落とした濃紺の状態が「ワンウォッシュ」と呼ばれます。糊を落とす時点ですでに洗い加工場が必要となってくるのですが、薄いブルーの色合いや「ヒゲ」「アタリ」と呼ばれるシワに沿った色落ちなどはすべて洗い加工場なしでは実現できないのです。

(ヒゲやアタリが付けられた洗い加工)

もちろん、ケミカルウォッシュだとか穴を開けた「クラッシュ加工」だとか、穴を開けてから布をあてて穴をふさぐ「リペア加工」なども洗い加工場なしでは実現不可能なのです。

これほど重要な工程であるにもかかわらず、ジーンズファンや業界人以外にはほとんど洗い加工場のことは知られていません。業界人ですら店頭販売員やファッション寄りの人は洗い加工場のことは知りません。今回は洗い加工場についての基本的な事柄をまとめてみたいと思います。

洗い加工場の多くはもともと、ジーンズと関連深いので、岡山・広島・山陰・四国に多く存在していました。今では関西や関東、東北にもありますが。ジーンズの製造加工関連はやはり、岡山・広島周辺が強いと言わねばなりません。その昔、ジーンズ大手ブランドがまだ凛としていたころは、各ブランドと密接に結びついた洗い加工場がそれぞれありました。

90年代半ばには

豊和= エドウインとドミンゴ

吉田染工 =ビッグジョン

晃立 =ボブソン

西江デニム =リーバイス

共和 =ラングラーと帝人ワオ

という具合にそれぞれ担当するブランドが決まっていました。聞きなれないでしょうが、左が洗い加工場の名前です。このうち吉田染工は倒産し、共和は廃業しました。理由はさまざまありますが、担当していたブランドの不振や消滅が原因です。ビッグジョンの売上高大幅縮小を受けて吉田染工は倒産してしまいましたし、ラングラージャパンと帝人ワオの消滅で共和は廃業しました。

もちろん、これ以外にも洗い加工場は多数存在し、今も多数残っています。このうち西江デニムは中国にも合弁工場を作って進出するとともに、洗い加工だけでなく、縫製も手掛けるOEM生産もしています。リーバイス以外にユニクロなども中国工場で担当するようになりました。もうジーンズブランドだけの受注ではどの洗い加工場も食べて行けない状況なのです。

ボブソンの身売り→消滅→小規模復活という一連の流れで晃立もボブソンからの受注はほぼなくなりましたが、あまり知られていませんが、晃立は90年代後半にすでステュディオ・ダ・ルチザンというジーンズカジュアルアパレルを子会社化しています。ビンテージジーンズブームの先駆けとして90年代半ばには注目されていましたが、あまり成長しないまま今に至ります。現在は本体の「ダ・ルチザン」よりも新ブランド「オルゲイユ」の方が好調に動いています。ですので、90年代半ばの枠組みで残っているのは、豊和=エドウインとドミンゴ、西江デニム=リーバイスの2つだけだといえます。その豊和もエドウインが伊藤忠商事の子会社になったときに「三年後の取り引きは保証できない(3年後には受注はなくなるかもしれない)」という旨を通達されたといわれています。

洗い加工場というのは、ときどき環境問題で槍玉に挙がることがあります。多くの場合、現在残っている国内工場は環境問題にも対応しており、ほぼ無縁なのですが、それでも混同されてしまうこともしばしばあります。環境問題で問題視されるのはほとんどが海外工場なのです。

ジーンズの色を薄くするために昔はブリーチ加工と言って、塩素系漂白剤を使っていました。これはもちろん多量に使えば有害です。また、特定の部分の色だけを薄くするために、サンドブラスト加工といって、鉄粉をピストルみたいな道具で吹き付ける加工もありました。これは粉塵が飛び散るため、加工者はガスマスクみたいなをつけて作業しなくては健康を害してしまいます。この10年間くらいで環境問題として槍玉に挙がったのは環境対策を怠った海外工場でのブリーチ加工やサンドブラスト加工でした。多くの国内工場ではその両方ともに対応していたのですが、工場側の発信があまり強くないこともあって、同一視されることも珍しくありませんでした。

例えば、豊和ではすでに2003年頃には、デニムのブルーを洗い落とした廃液を無色化する取り組みが完成していました。その一方で、2003年頃までは岡山県・児島の川は水が青黒く染まっていました。これはジーンズの洗い加工で生じた廃液がそのまま流されていたからです。たしかに豊和のように無色化する工場もありましたがそうでない工場もあったのです。児島はジーンズ製造のメッカとされていますが、実際のところはジーンズアパレルと小規模縫製工場のほか、洗い加工場が多数存在します。デニム生地工場はほとんどありません。

2010年頃久しぶりに児島を訪れた際、川の水は透明になっており、環境対応が進んだのかと思って、地元のアパレル業者に尋ねたところ、「川の上流にあった洗い加工場が倒産したんだよ」とのことでした。ちなみに福山のデニム生地工場最大手のカイハラも排水の無色化には2005年頃から行っています。こういう部分ももっと発信されるのが望ましいのではないかと思います。業界に詳しい人は別として知らない人が多いのではないでしょうか。

その後、さらに時は流れて2018年現在では、洗い加工の多くは排水が激減しているはずです。なぜなら、レーザー光線加工機が普及してきたからです。レーザー光線を照射して、表面を「焼いて」脱色する技術です。表面が薄っすらと焦げますから、水洗いすることは必須ですが、昔のブリーチ加工のような強力な薬品も使いませんし、水洗いする回数も多くありません。かなりエコな技術だといえます。2012年頃は豊和の独占技術でしたが、2015年ごろにその独占権が切れて、さまざまな洗い加工場が使えるようになり、レーザー光線加工されたジーンズやデニムアイテムは増えています。恐らく皆さんがこの2~3年の間に買ったジーンズやデニムジャケットの中にも多くのレーザー光線加工商品が含まれていると思いますが、見た目はこれまでの洗い加工となんら変わりません。多くの消費者に認知されないままにその技術は業界内で広がっているのです。

ここから先は

¥ 300

この記事が気に入ったらサポートをしてみませんか?