3Dプリンタの成功と失敗から学んだこと

こんにちは、田畑(@nerd0geek1)です。

前回はサポート材を入れ忘れるという痛恨のミスにより、4時間かけてスマホスタンドのゴミを生み出してしまったので、今回はそのリベンジをかねてふたたびスマホスタンドの印刷を行いました。

前回の失敗作と今回の成功からいくつか学びがあったので、共有したいと思います。

今回の題材(元データはこちら、所要時間5時間)

今回は前回のスタンドよりスタイリッシュで、Likeも多く集めている、こちらの3Dモデルを採用しました。

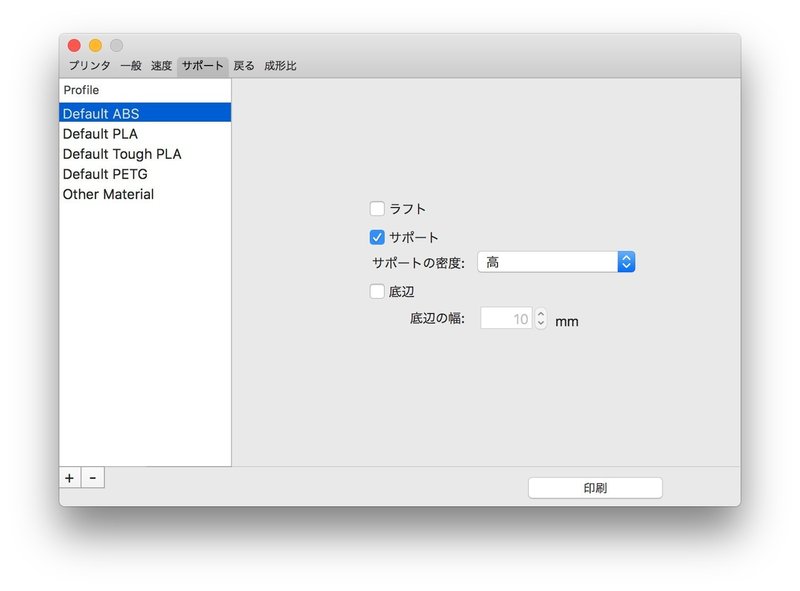

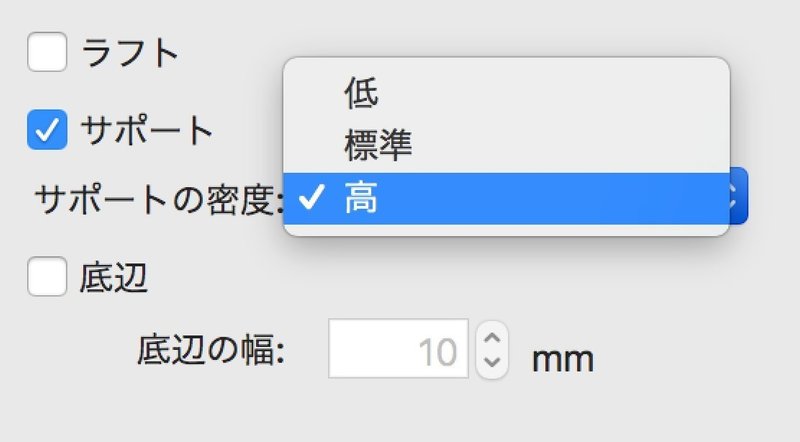

今回は前回と同じ轍を踏まないようにサポートを設定、

前回のように垂れてしまうのが嫌だったので、サポート材の密度は高のままに

してみました。

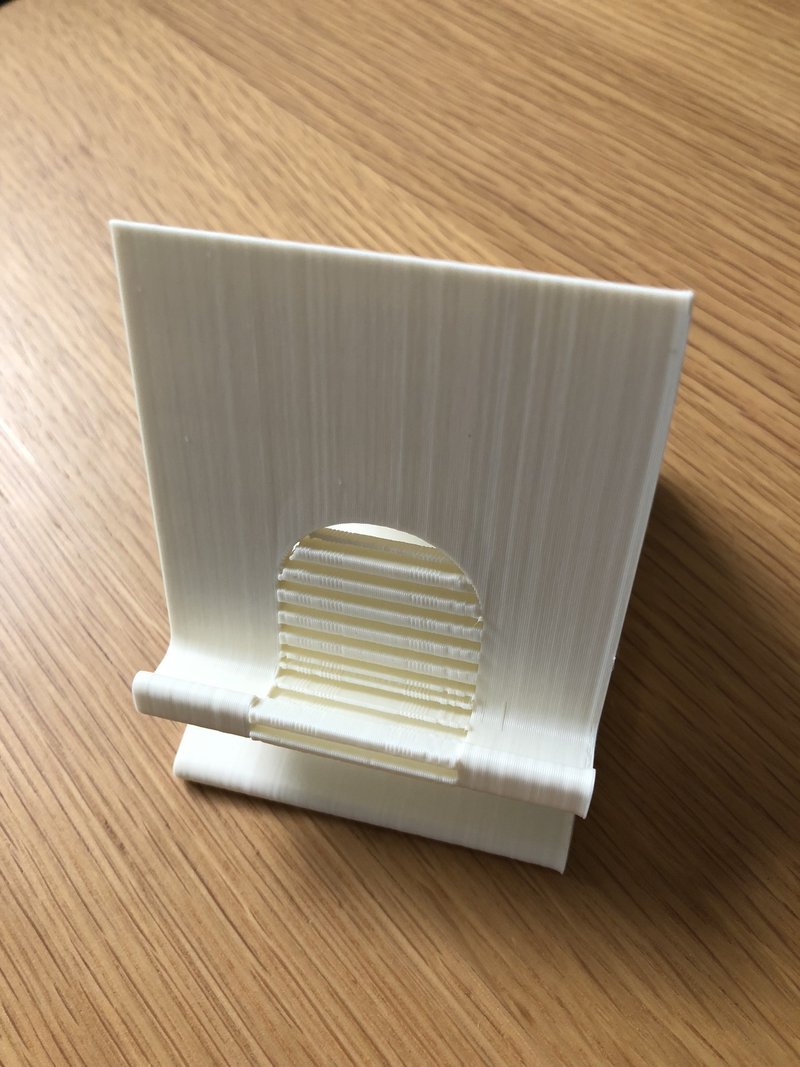

少しサポート材が多い気がしなくもないですが、3時間でここまで進み、

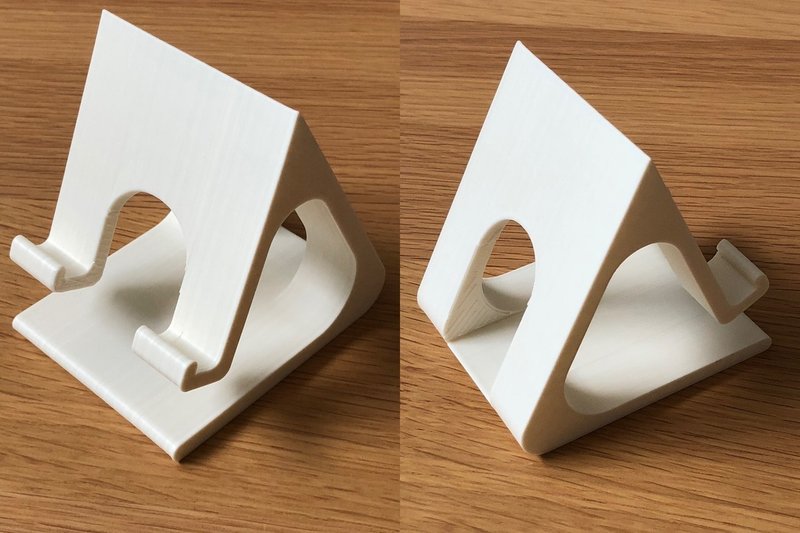

開始から5時間で完成しました。

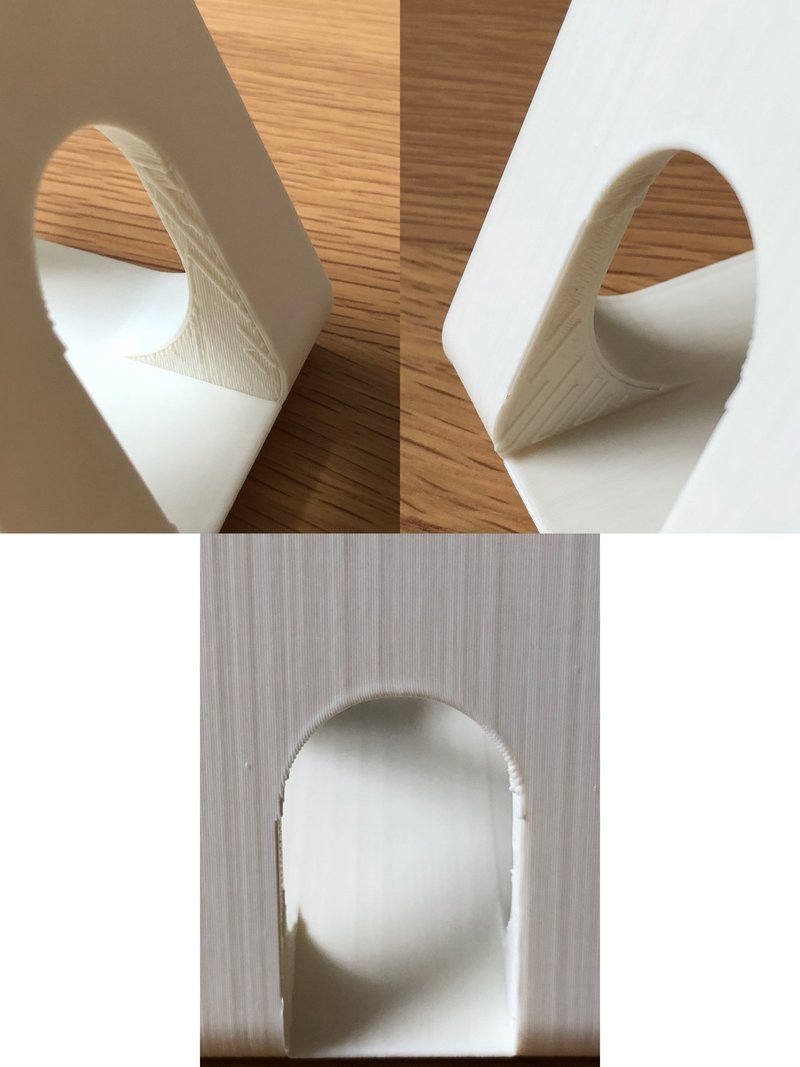

各面はこんな感じです。

底(左上)はプラットフォームシートによってかなりツルツルになりますが、上面は割と痕が残ります。

下の2枚の画像からわかるように、積層痕もある程度は残っています。

(ただし、手触りはすべすべしている)

サポート材は素手でちぎりとれる感じなので、一旦全て指で取り外し、

完成です。

前面のズームはこのようになります。

背面はこちら。

完成までこぎつけての感想

意外と軽い

前回の失敗作をズームで撮るとわかりますが、中までABS樹脂が詰まっているのではなく中空構造になっています。なのでかなり軽いです。

その代わりに弱くなっているということもなく、iPad Proの12.9 inchモデル(677g)もサポートはできています。

サポート材を素手で取り外すのは🙅

ズーム画像を見ていただければわかると思いますが、割と取り切れない部分が出てきてしまうため、キレイに外したいのであれば、ニッパやラジオペンチ、もしくは

Retouch3Dのような仕上げツールを使った方が良いかもしれません。

白という色が微妙

白いフィラメントで印刷すると、試作品くささが抜けないので、Raspberry Piのカバーなどにはいいですが、こういったアイテムの出力には微妙だと感じました。

印刷前に寸法を確認したほうが良い

iPhoneアプリの開発時にiPodを置く台として、今回のモデルを出力したのですが、想定より高さがなかったため、ライトニングケーブルを刺せないものができてしまいました(刺すとケーブルに負荷がかかってしまう)。

thingiverse.comからダウンドードしてそのまま印刷するのではなく、高さなどのサイズ感の確認したほうが良いと思います。

次回は別の色のフィラメントを使って、少し高さを上げて印刷してみようと思います。同時にサポート材の密度を減らす実験もしてみようと思います。

サポートする代わりに個人開発はじめましょ! iOS👇 https://developer.apple.com/jp/support/enrollment/ Android👇 https://play.google.com/apps/publish/signup/