鋳造とは【 読むだけでわかる基礎知識 】

鋳造とは作りたい形と同じ空洞部を持つ型(鋳型 いがた)に、溶かした 金属(溶湯 ようとう)を流し込み、その後冷やし固める金属加工法のことです。

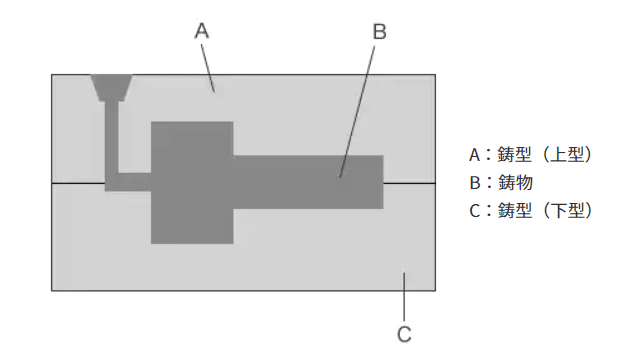

図1を解説しますと、Aの鋳型(上型)とBの鋳型(下型)は作りたい形になるように、型をつくり上型と下型接着させます。しっかりと硬化したらB部へ溶湯を流し込み冷やし固めたものがBの鋳物です。

図1(測定解決ライブラリーより引用)

鋳造でつくられた金属製品を” 鋳物(いもの)”と言います。人類が金属を溶かす方法を発見し、鋳物は私たちの生活に必要不可欠な製品となりました。鋳物がどのようにして作られているか、鋳造について詳しく解説していきます。

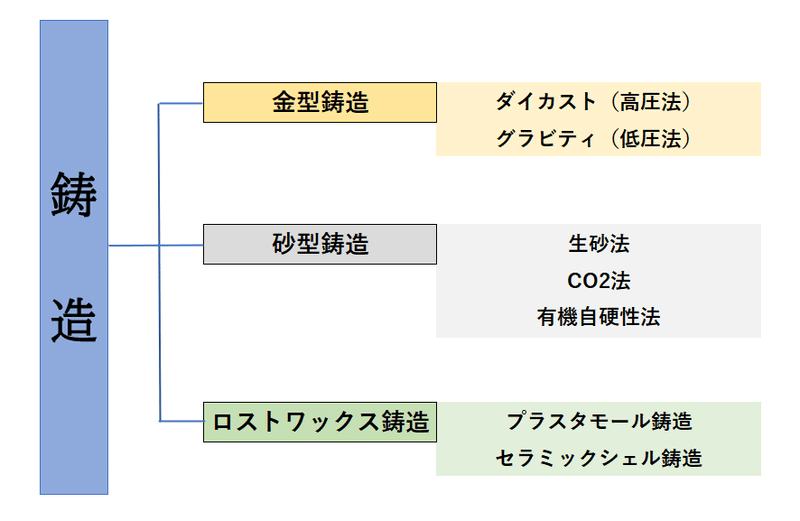

【 鋳造の種類について 】

鋳造には、“鋳型材料“の違いや“人力“か“機械“でつくるかなど、さまざまな方法があり中でも一般的な『金型鋳造』『砂型鋳造』『ロストワックス鋳造』について記していきます。

【 金型鋳造 】

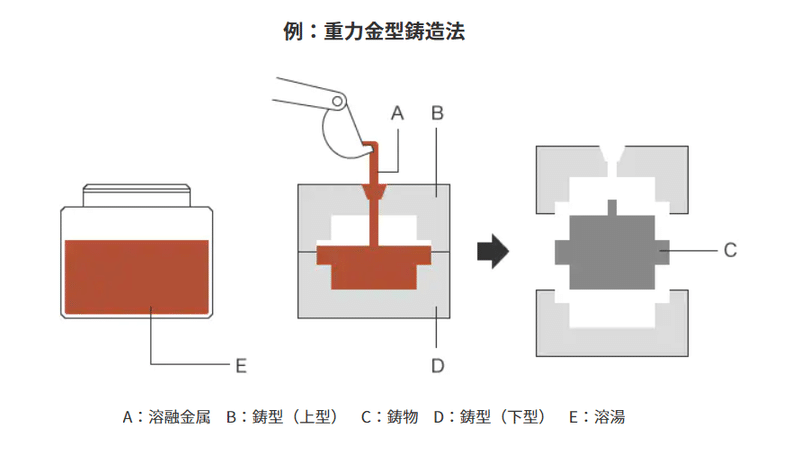

金属でできた鋳型に溶融金属を流し込んで冷やして固める鋳造法です。鋳型は、耐熱剛あるいは鋳鉄などの金属製のものを使用し、アルミニウム合金・マグネシウム合金・銅合金などの加工に適しています。

(測定解決ライブラリーより引用)

◆ ダイカスト(高圧金型鋳造)

マシンにて自動製造が可能で、精密な金型に溶湯を高速・高圧で射出、充填する鋳造法で、短時間に薄肉で寸法精度の優れた鋳物をつくることができ、自動車部品を中心に利用されています。

◆ グラビティ(低圧金型鋳造)

100mmから600mm程度で、肉厚3mm以上の鋳物向き。砂型鋳造と同じ重力で充填する方法ですが、鋳型が何度も使えるため、大量生産に向いています。溶融金属の冷却速度が速いため、機械的特性に優れた鋳物を作ることができます。また、溶融金属の充填速度が低速であるため、ダイカスト鋳造法に比べて空気やガスなどを巻き込むことが少ないと言われています。

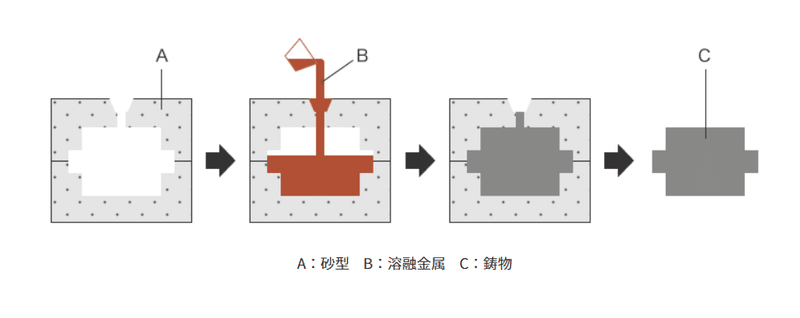

【 砂型鋳造 】

50㎜から3000㎜くらいの鋳物で、1個から数百個/ロットの製造向き。けい砂の粒にベントナイト(粘土鉱物)や水ガラス、または樹脂などの粘結剤や添加剤を混ぜて作ります。複雑な形状にも対応でき、少数生産なら金型鋳造より安価で早く鋳物を作ることができます。ダイカスト前試作にも向いています。砂型鋳造は製造方法が多いため、それぞれの長所と短所をふまえて示します。

(測定解決ライブラリーより引用)

■ 生砂型

使われる砂は人工または自然のけい砂や川砂および多少粘土を含んだ山砂などが用いられます。生型に溶湯が鋳込まれるとガスが発生します。これらのガスを逃がすために生砂型には十分な通気性を有します。

長所 造型速度が速く、生産性に優れている。薄肉鋳物にも適している。臭 気がでないので環境に優しい。

短所 方案に制約がある。複雑な形状や溝の深い鋳物は不得意

■ CO2型

炭酸ガス(CO2)と水ガラスの反応を利用した方法で、けい砂に水ガラスを主成分とする結合剤を配合して、普通の砂型と同様に固めた後に炭酸ガスを吹き込んで鋳型を硬化させます。

長所 砂の流動性がよいので、外型・中子型いずれも容易に造形できる。 型の乾燥処理が不要である。

短所 鋳型自体に吸湿性があるので、長時間放置すると強度が低下する。 型ばらしがしにくい。使用後の砂はリサイクルできない。

■ 有機自硬性型

常温で放置して硬化させる砂型のことです。粘結剤の種類は、無機系や有機系があり、代表的なものにフラン自硬性鋳型があります。フラン樹脂と硬化剤の反応により脱水縮合して硬化します。

長所 鋳型サイズ、形状の適用範囲が広い。

なりより性(鋳型が鋳物と共に収縮する特性で、鋳込んだ溶湯の凝固の際の収縮膨張に耐えうる鋳型の性能)が少なく寸法精度の良い鋳型ができる。鋳肌の表面安定性が高く、鋳肌が綺麗である。

短所 砂中の粘土分、微粒分、アルカリ分などにより硬化速度が影響を受けやすい。気温、砂度、湿度などの、造形条件により硬化速度、鋳型強度が影響を受けやすい。

【 ロストワックス法 】

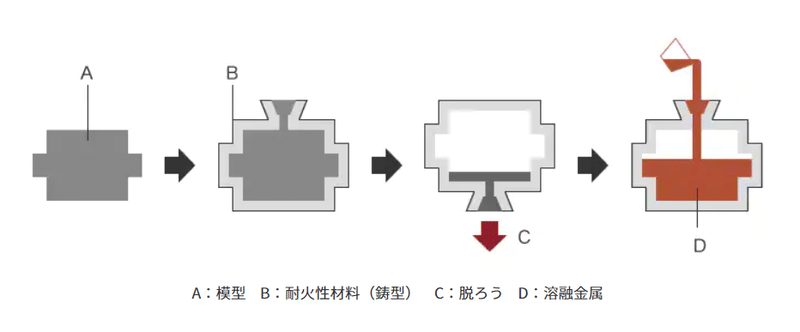

模型を、ワックス(蝋:ろう)やポリスチレン樹脂などでつくります。精密鋳造法の一種で、「インベストメント鋳造法」とも言われています。融点の低いパラフィン・レジン・フィラーなどを混ぜたもので模型を作り、その周りをセラミックスなどの粉でコーティングしたら、内部の模型を溶かして流し出し、鋳型が完成します。鋳型を分解しなくても良いため砂型鋳造や他の金型鋳造では不可能な複雑な形状であっても鋳造できます。一方で、鋳型が使い捨てであることから、大量生産には向かないというデメリットがあります。

(測定解決ライブラリーより引用)

◇ プラスタモールド鋳造

石こうは、硫酸カルシウムを主成分とする鉱物で、プラスタモールドには水和反応(水と反応して硬化すること)するα型半水石こうが用いられ、凝結促進剤と膨張抑制剤が添加されます。

◇ セラミックシェル鋳造

石こうの代わりに、耐火物微粉とバインダ、硬化剤を混合したスラリーを流し込んで、化学的に固化・乾燥させて後900℃以上の高温で焼成して鋳型を作ります。

★★★ まとめ ★★★

鋳造と一口に言っても様々な種類がありますので、つくりたい鋳物をどの方法でつくることが適しているのか検討する必要があります。品質が良いものを大量生産したい場合は、金型費は高価にはなりますが、製品価格に転嫁して金型費を償却できるダイカストまたはグラビティ法が選ばれることが多いです。主に自動車部品を中心に様々な部品に使用されます。製作数量(総数)が少ない試作品や非量産品、または大物製品は砂型鋳造法が適しています。初期投資(型費用)が安く、試作も発砲スチロール型を使用すれば安価に試すことができます。特殊な砂を使うことにより、ダイカスト並みの鋳物をつくることも可能です。ロストワックス法は形状が複雑なため機械加工が難しい部品を鋳造でつくるのに適しています。アクセサリーから航空部品などの全精密鋳物生産量の80%を占めています。いかがでしたでしょうか。鋳造方法は、現在でもトライ&エラーを繰り返し日々進化しています。モノづくりの可能性は無限ですね。