”ヨックモックの缶”製造工場見学!お菓子缶研究家・中田ぷうさんと巡る金方堂 安行工場!

ヨックモックの「缶」。皆さんにヨックモックの思い出をお聞きすると、お菓子と同じくらい印象的なストーリーを語っていただけます。お裁縫道具を入れていたり、宝物を集めていたり。

今回は、そんなヨックモックのアイコニックな「缶」を作り続けている金方堂松本工業株式会社 安行工場を見学させてもらいました!

「素晴らしきお菓子缶の世界」の著者でもある、お菓子缶研究家の中田ぷうさんもご一緒に見学。さぁ、どんな様子で缶を作られているのでしょうか?必見です!

中田ぷうさん:編集者・フードジャーナリスト。大学卒業後、大手出版社に勤務。2004年に独立。2人の子どもの母として、外食やレストランではなく“家庭で楽しめる食の情報”を発信。著書に「素晴らしきお菓子缶の世界」、「もっと素晴らしきお菓子缶の世界」(すべて光文社)。

Instagram:@pu_nakata_tin

金方堂松本工業株式会社

https://www.kinpodo.co.jp/

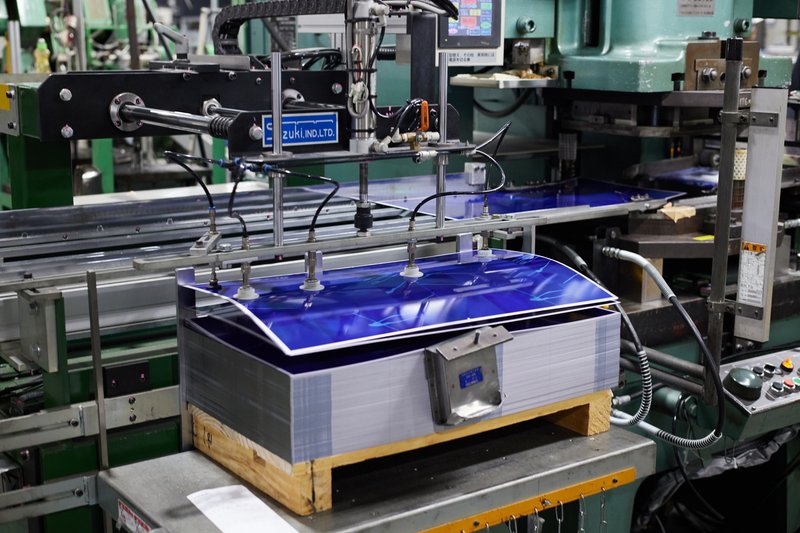

到着して、早速、工場見学へ!

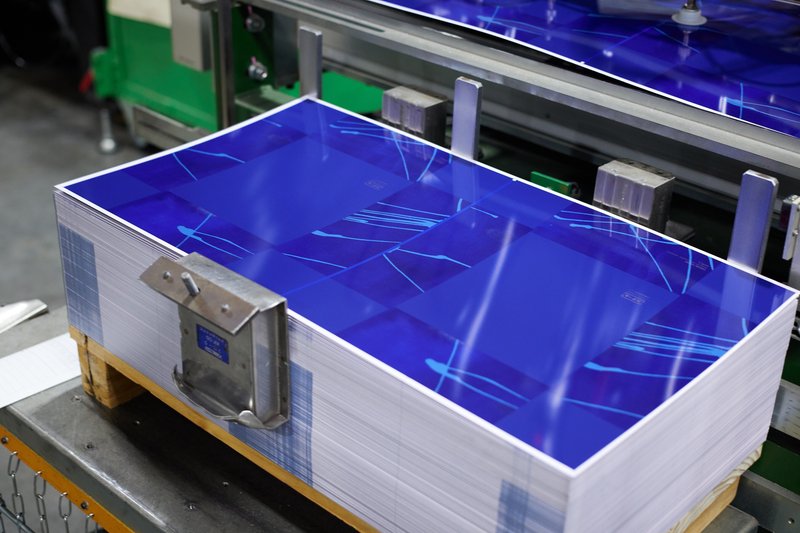

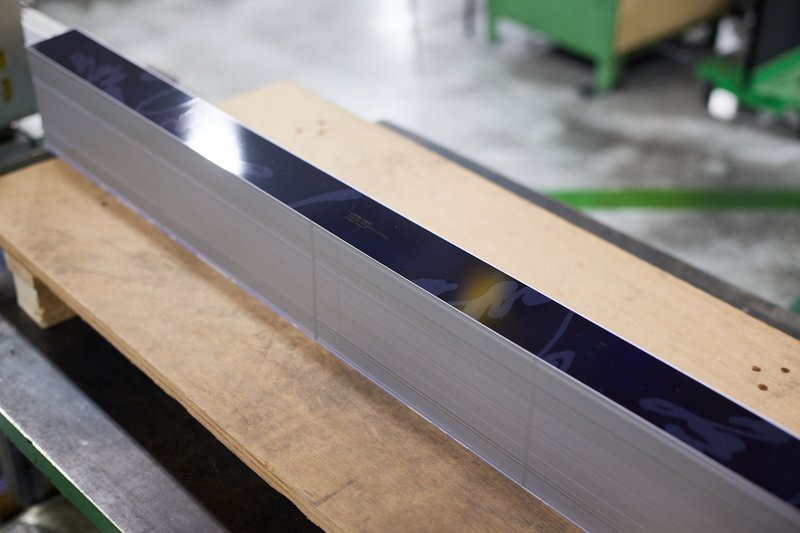

印刷を乾かしたばかりで、ほんのり温かかったのが印象的でした。板の厚みは0.23~0.24mm。

大板1枚から大きな缶なら2缶分、小さな缶なら10缶分以上になるそうです。

さて、ここで一旦、中田さんと金方堂松本工業株式会社の皆さんの見学後のトークをお届けいたします。

工場見学を終えて。

中田:工場見学は初めてだったので、すごく興奮しちゃいました!もうここで働いてみたい!って(笑)。

全員:(笑)。

― 確かに凄かったですよね〜!この安行工場では、どれくらいの缶を作っているんですか?

木村:おおよそ平均で一日4~5万缶、年間1,000万個以上は作っています。アイテム数としては3~400種類は作っています。

中田:1,000万個!すごいですね!ちなみに、ヨックモックさんの缶はどれくらい作っているんですか?

木村:レギュラー商品だけでなく、限定缶なども含めると、なんと安行工場で作る缶の約半分はヨックモックさんの缶なんですよ。

全員:えぇ!?半分!すごい・・・!

高根:最近では、中田さんが缶の素晴らしさにスポットを当ててくれたおかげで、ますます忙しいんです(笑)。

中田:(笑)。

人の技術が随所に。

中田:見学して工程の随所に人の技術を活かしていることに驚いたんです。

木村:現場では40人ほどで缶を作っています。例えば、缶の底を置くだけの仕事に見えても、ちょっとズレて置いてしまうだけで、機械が止まってしまいます。熟練した技術が必要なんですよ。

中田:丸缶を作る工程なんかは、まさに職人技でしたよね。AIや自動化の議論もあるんでしょうけど、まだまだアナログな技術はモノづくりにかかせないんだなって実感しました。

木村:おっしゃられる通り、自動化すべきところもありますが、なかなか自動化できない技術も多くあります。

中田:すっごく感動しました!

中田さんの宝物「麻柄デザインの缶」。

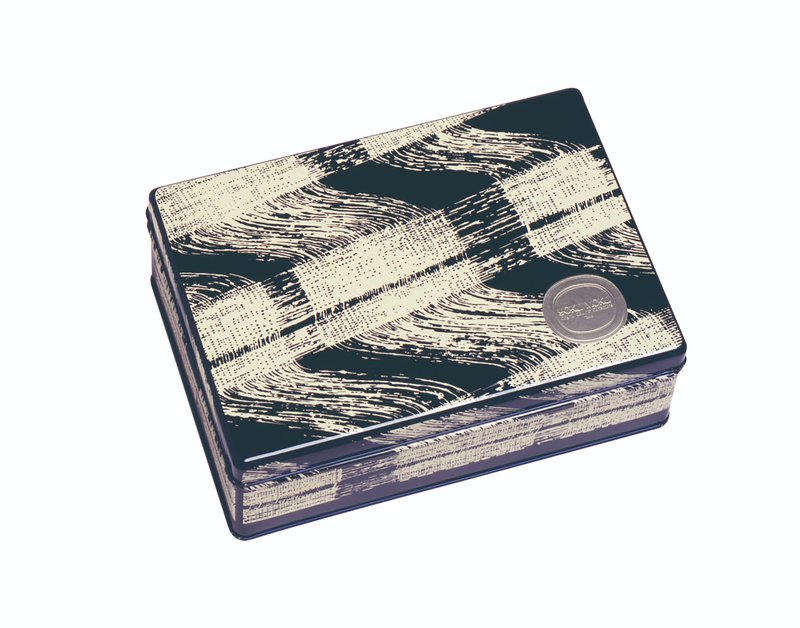

中田:実は今日は、シガールの2代目「麻柄デザインの缶」を持ってきたんです。

ー すごい!これ、販売当時のものですよね。

中田:そうなんです!私の宝物です。仰々しく風呂敷で包んでみました(笑)。

千田:40年くらい前のものですね。私も当時印刷で関わっていました。実は、直射日光に当てすぎると、どうしても色が変わってしまうんですが、中田さん、すごくきれいに保管していただいてますね。

中田:母が、棚にしまってくれていたおかげかもしれません。きちんと保管すると、本当に綺麗に残りますよね。

千田:こちら麻柄缶はクリーム色を地色としてひいています。

ー 白でなく良くみると絶妙なクリーム色ですね。

中田:確かヨックモック50周年にこの麻柄デザインを限定リバイバルしていましたよね。リバイバルしたものと微妙に仕様が違うんですよね。

千田:昔のオリジナル版は、内面も紺色だったんですよ。なんで内面にまで紺色を引くかわかりますか?

中田:え!?なぜなんですか??

千田:フタの縁が外側にカールしているでしょ。そうすると、そのカール部分も同じ紺色になるので、缶の胴体と蓋が同化して、すごく上品に仕上がるんです。

中田:へー!縁の色のために内面を全部塗るんですね!すごい…!言われてみると、縁の色が違ったら印象が変わりますね。

千田:こういう細かい部分こそ、ヨックモックさんならではのこだわりなんですよ。

シンプルに見えて、こだわり抜いた缶。

中田:木蓮デザインの缶もすごく懐かしいです。これ、シンプルに見えて、色を出すのがすっごく大変で、泣かされたっていう裏話をお聞きしました(笑)。

全員:(笑)。

千田:木蓮缶は、透明感があるだけでなく、表面を輝かせたかったので大変でした。これは、光って見えるように、下に銀を塗ってから、それぞれブルーや茶色を印刷しています。

中田:これほどこだわったお菓子の缶って、当時はそんなになかったんじゃないかと思います。今見てもすごくモダンでおしゃれですよね。母の世代の話を聞くと、この缶を覚えている方ってすっごく多いんです。書籍を出すときに、色々な方を取材したのですが、この缶は、当時本当にキレイでオシャレだったという方が多かったんですよ。

ー 裁縫道具を入れていただいたり、色々とリユースしていただけて、嬉しい限りです。

千田:ヨックモックさんの現行の缶も、もうリニューアルしてから30年以上が経ちます。現在では、デザインを変えずにこれほど長い間愛されるロングセラー商品は珍しいんですよ。

中田:今日工場で見ていても、完成時の色合いがとてもキレイで、あらためてすごいと思いました。

見学すると、技術力の高さをより実感できる。

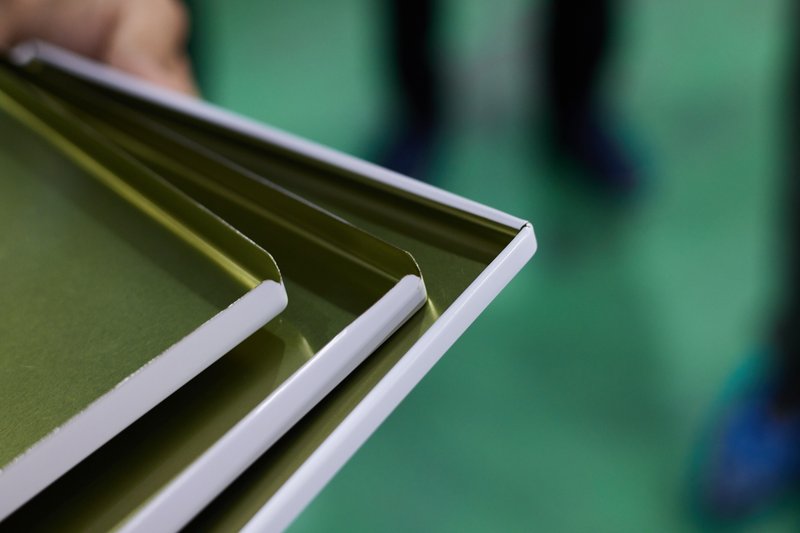

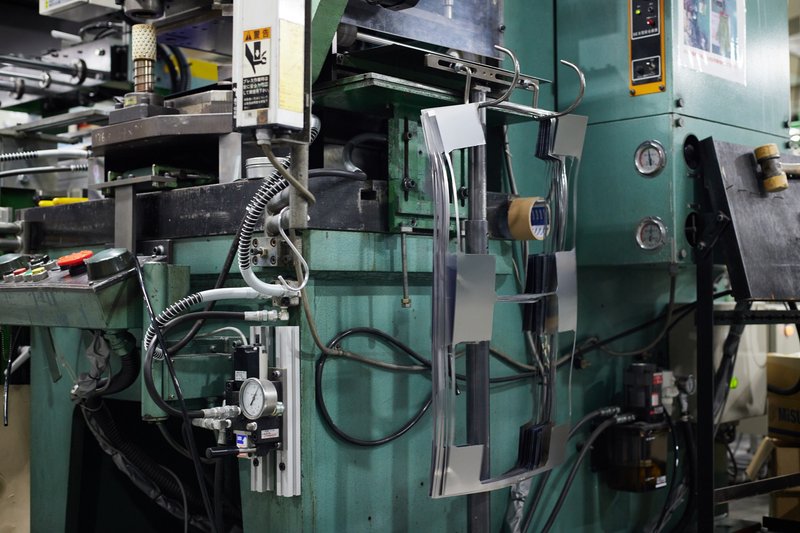

ー 本日は、印刷されたスチール板をプレスしたり組み上げたりするところを見学しましたが、ほとんど切って折り曲げるだけで缶として仕上げていましたよね。

木村:特にヨックモックさんの組上缶は、ヨックモックオリジナルの型で作っています。

ー プレスするときに気を付けていることはありますか?

木村:角のところもプレスしますからね。そうすると、そこの歪みも計算しながら、デザインしないといけないんです。

中田:海苔の缶なんかは溶接するんですよね?

木村:そうですね。溶接することで、より湿気が入らないように作ってあります。

中田:湿気が入らないようになっている。この蓋を入れるときの、スポッていう感じじゃなく、”むぅん”って閉まる感じ(笑)?これが、すごく機密性の高い技術力を感じるんですよね。

ー “むぅん”わかります(笑)。

進歩し続ける日本ならではの、ものづくり。

ー 工場見学しながら、ここ20年くらいでかなり技術も進歩したとお聞きしました。

木村:そうですね。出来上がる缶は同じですが、新しい機械を導入したり、工場のみんながちょっとした工夫を重ねたりすることで、生産数を上げたり、ロスを減らせるように改善しています。もちろん、デジタル化・自動化も取り入れることで、精度も上がってきています。

千田:印刷も昔のように手仕事の感覚を大事にした仕事から、とても細かい仕上げができるようになりました。精度で言えば、0.5mmくらいのズレが許容範囲だったんですが、今では0.01mmまで精度をあげて印刷できるようになっています。印刷の仕上げにニスでコーティングするんですが、そういった塗料や溶剤も進化しています。

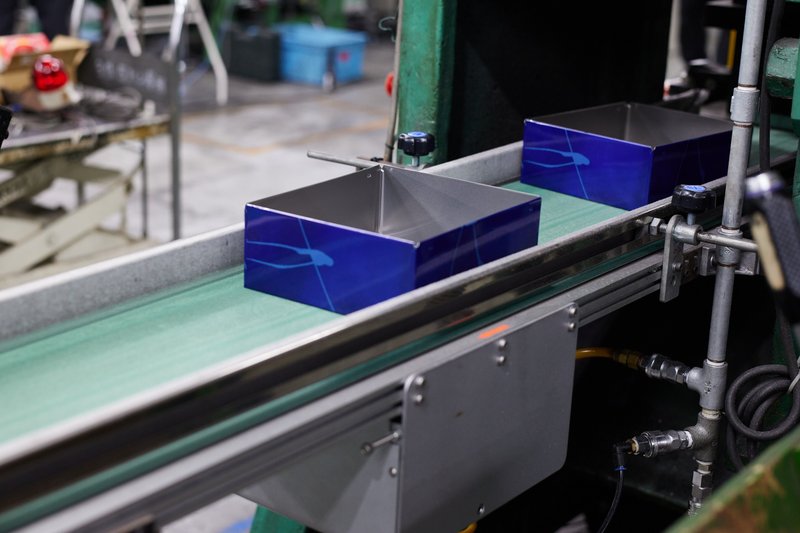

完成品はツヤツヤ。

中田:日本では、お客さまがすごく厳密さを求めるから大変ですよね。少しでも凹んでいたら、クレームにつながってしまうとお聞きしたことがあります。

― 金方堂さんは、工場の各工程でしっかりと人の目でも検品していましたよね。

中田:海外の缶は、ちょっと蓋がゆがんでいたり、凹んでいたりしますし、角の部分の処理がすごく鋭利で、指を切ってしまいそうなものも多い。その点、金方堂さんの缶は、安全性がすごいですよね。なるべく怪我をしないようにとても配慮されていると思います。

内巻きと外巻き、デザインによって使い分けられるそう。

高根:ありがとうございます。PL法(製造物責任法)もありますし、大変ですが検品は欠かせない作業です。

中田:海外の缶は、絶妙に版ずれしていたりしますから(笑)。良く言えば、それが味にはなるんですけどね(笑)。

全員:(笑)。

中田:金方堂さんの確実な印刷と発色、絶対的な美しさは、日本のものづくりの粋を感じますよね。私は、缶って大切にするととても長く楽しめるから好きなんです。ある意味では永遠性みたいなものがあると思います。仕立てが美しい缶に出会うと惹かれますよね。

ヨックモックとの思い出。

― 最後に皆さんにヨックモックとの思い出があればお聞きしたいです!

木村:シガールは、子供の頃から大好きで、よく葉巻に見立てて遊んだりもしていました(笑)。

全員:(笑)。

高根:私たちの工場にも、ヨックモックさんのファンはすごく多いんですよ。もちろんお菓子もおいしいですし、パートナーとして信頼していただけているのを実感しています。だからこそ、生産が大変な時も「なんとかしようよ!」ってすごく前向きに仕事ができていると思います。

千田:今年もこれから年末にかけて、お菓子も缶も製造を頑張らないとですね!

風間:僕の思い出は…母がよく裁縫箱にしていたんですけど、自分がこの仕事を始めてから「この缶は、僕のところで作っているんだよ」って胸を張って言えるんですよ。缶は、色々な家庭で、色々なアイデアで、リユースしてくれていますよね。それが、すごく嬉しいです。

中田:オカンはカンを捨てませんから(笑)。

― お後がよろしいようで(笑)。

中田:今日は、貴重な機会をありがとうございました!

全員:ありがとうございました!

工場見学ダイジェスト!

さてさて、ここからは、ピックアップしきれなかった工場見学の様子をダイジェストでお届けします。

中田さんも驚きの精度でした。

しかも「はぜ組」と呼ばれる組み方までが1つの工程で完了!ダイナミック!

実はこれ、この下が導線になっているからという理由だそう!

金方堂松本工業株式会社 安行工場の皆さん、ありがとうございました!

金方堂さんのショールーム見学の記事はこちら。

■ヨックモックの商品情報、最新情報等、詳しくはこちら

・ホームページ https://www.yokumoku.co.jp/

・オンラインショップ https://www.yokumoku.jp/

・公式Instagram https://www.instagram.com/yokumoku_jp/

・公式Twitter https://twitter.com/yokumoku_jp

(おわり)