ロボットハンド設計の重要ポイント-重量情報について-

ロボットハンドの設計は、ロボットシステムにおいて、そのクォリティを左右する最大のキーファクターであり、設計者の腕の見せ所でもあります。

だからこそ失敗はしたくないですよね。

最も避けたいことは、ロボットハンドが重すぎて本来の性能を引き出せなかったり、異常や故障が発生することではないでしょうか。

例えば、

・ハンドが重すぎて加減速を落とさざるをえない→タクトタイムが伸びた

・各軸に過負荷がかかり、エラー発生で動かせなくなった

・部品が短期で故障して交換が必要になった

考えただけでゾッとしますね。

本来は設計段階で解消できたはずですが、設計者によっては「多少重くてもなんとかなるだろう」と油断し、実機調整段階で発覚することもあります。

本来目指すべきは、

・ロボットにかかる負荷を最小限、かつ、速いスピードで作業させる

・機構部品の故障はなく、寿命が長い

ではないでしょうか。

この記事では、重量情報の観点からロボットハンドを設計する上で知っておきたいポイントをまとめたいと思います。

設計の基礎知識

可搬重量の定義

ロボットの可搬重量(Payload Capacity)は、ロボットが安全に持ち上げ、移動できる最大の重さを指します。

これは、ロボットハンドが操作する物体の重量であり、ロボットの設計と性能の重要な指標の一つです。以下の式で成り立ちます。

ロボットハンド総重量 = エンドエフェクタ重量 + ワーク重量+α

(αとは、ケーブルの配線類など、3DCADでは再現しきれていない事を考慮しています)

※注意「可搬重量〇〇kg」=「ロボットに〇〇kg持たせていい」という意味ではありません!

可搬重量が25キロだからといって、25キロピッタリにするのはNGです。

「可搬重量」の本当の意味は、重心がフランジ面にある場合の許容重量です。

フランジ面から重心が遠くなればなるほど、許容重量は反比例して下がっていく。つまり、ハンドの重心位置によって許容可搬重量が変わってくるわけです。

実際のハンドでは大抵重心が離れているし、フランジ近傍であることは少ないと思います。

ではどのように許容範囲におさまっているか確認できるのでしょうか?

それは、取扱説明書の「限界寸法表」を確認して設計を進める必要があります。

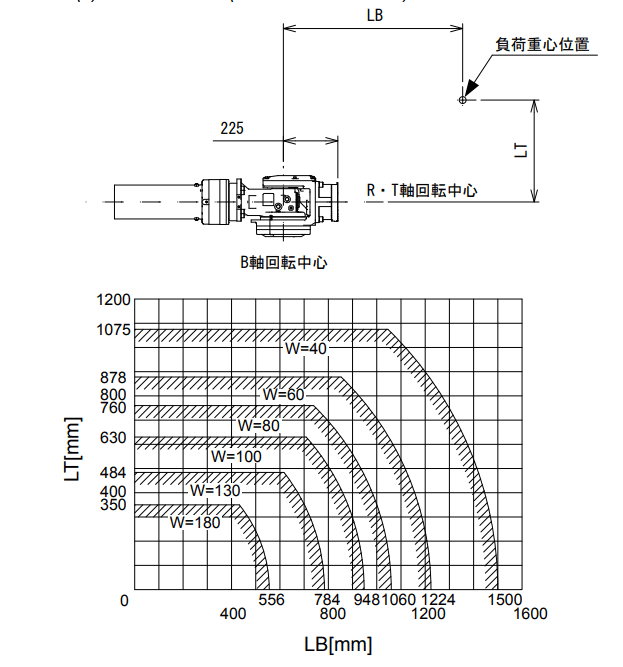

限界取付寸法の確認

どのメーカにも、「限界取付寸法」と呼ばれるメーカ推奨の取付寸法表があります。 設計したハンドの重心位置をプロットし、その位置が計画しているハンド重量で成り立つかを確認できます。

下図は大型用の産業用ロボットです。

・確認方法

1.3D-CAD上でハンドの重量、重心位置を測定します

2.取付寸法表に1.で算出した結果を当てはめます

3.当該重量の線枠内に重心位置が来ているか確認します

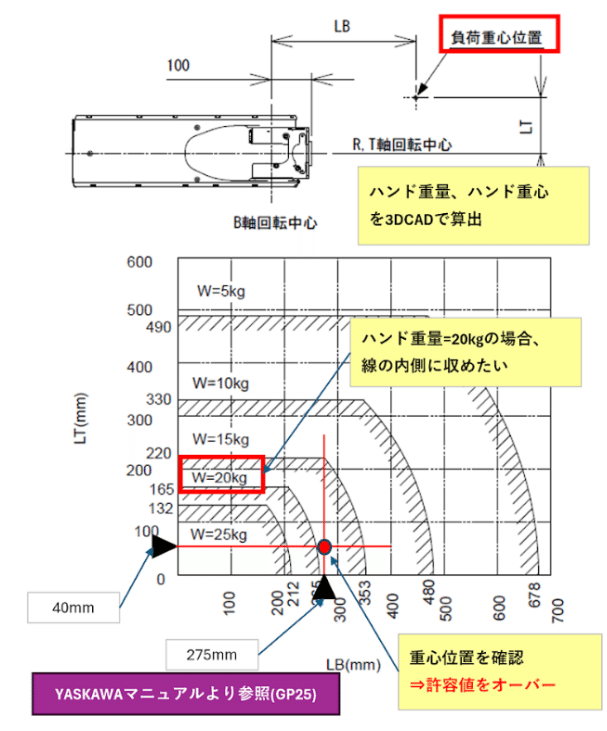

今度は中軽量クラスの25kg可搬のケースで、実際に確認してみましょう。次はオーバーした事例です。

仮に重心と重量の条件を以下の通りとします。

・重心位置:LB=275mm、LT:40mm

・ハンド総重量:W=20kg

結果をあてはめると、赤丸の位置にきています。

本来20kg線の枠内に納めたいところですが、枠外にきていることがわかります。これは20kg未満しか許容しませんよ、ということでこのままではNGです。

たぶんこのプロット位置では、17kgが妥当というところです。

このように、可搬重量25kgに対し余裕をもって20kgにしたとしても、重心位置が遠いために許容範囲外になることがあります。

対策

オーバーしたときどのように対策を進めればいいでしょうか?以下の方法があると考えています。

高い可搬重量のロボットに変える

ロボット動作の加減速を落とす

ハンドの軽量化

ハンド重心をフランジ近くに寄せる

それぞれ見ていきましょう。

ロボット変更

「25kgタイプがダメなら、35kgにすれば…」

早期に重量オーバーが発覚し、ロボット変更ができれば一番いいです。

ですが、現実的でしょうか?

そもそも重量オーバー問題が生じるタイミングは、以下のケースが多いのでは?

・設計段階での客先からの仕様追加(ハンドチェンジャ追加など)

・ワーク品種追加改造による重量アップ

そう考えると、ロボットは確定していて変更は難しい、何とかハンド設計の見直しか速度調整をするしかないと思います。

加減速の調整

ロボットの加減速を落とすことで、手首にかかるモーメントを軽減させ、エラーや故障頻発を防ぐことができます。

ですが、全体のサイクルタイムに悪影響がでます。

タクトタイムに余裕があれば許されるかもしれませんが、

生産能力を落とすことになるので、できれば避けたいところです。

ハンド軽量化

ロボットハンドの軽量化には、材料変更がとっかかりやすいでしょう。

・アルミニウム合金A2017(ジュラルミン)

・カーボンファイバー強化プラスチック(CFRP)

など、高強度で軽量な材料の使用が一般的です。

アルミの場合、従来のSS400よりも1/3の重量でありながら、必要な強度と剛性を持ち合わせています。

さらに、双葉が提供するCFRP製の材料「フェルカーボ」はアルミより1/2の重量、1.3倍の剛性で部品製作することができ、かなり注目されています。ただ高価ではあります。

それでも効果が薄い場合は、機構自体をシンプル化するよう見直す必要があります。

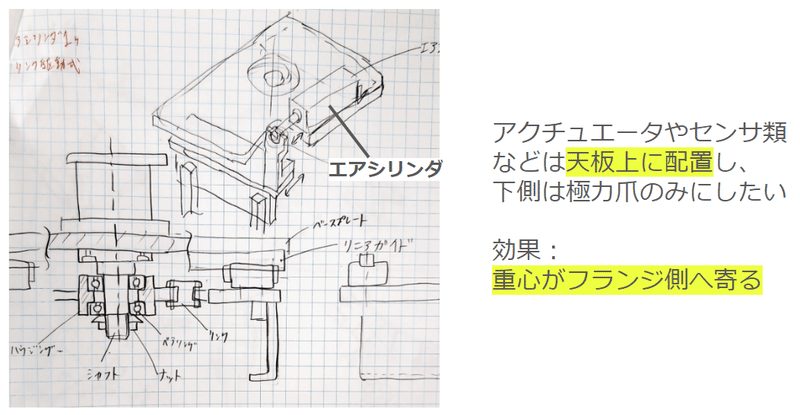

重心の移動

ロボットハンドの軽量化は基本ですが、特に重心を近くするには、手先よりも基部(フランジに近い部分)でより重い材料を配置します。 そうすることで、重心を基部にシフトさせることが可能になります。 例えば、図のようなロボットハンドではエアシリンダをロボットフランジ近辺に配置しています。

このように、手先よりアクチュエータやリニアガイドなど全体の大部分を占める部品をフランジに近い位置に近づけることができます。

ツール情報

次に、ロボットコントローラ内で設定するツール情報について解説します。

ロボットはここでの設定内容を基準に動作しているので、正しい数値を入力することがとても重要です。

ツール情報の設定方法

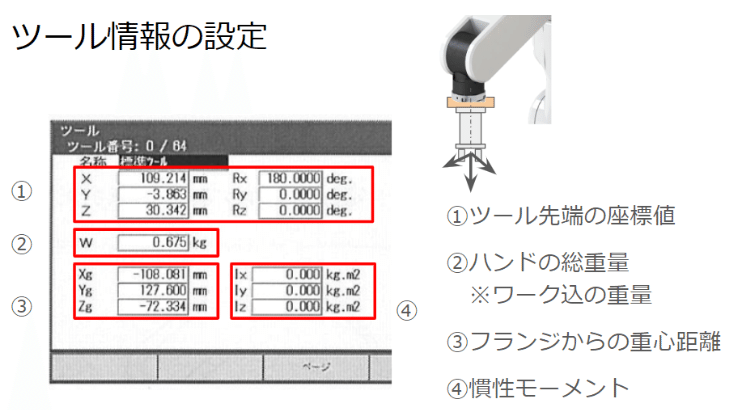

以下は、安川電機ロボットコントローラYRC1000内の場合のツール設定情報になります。

4つの設定項目があり、それぞれの数値をユーザ自身で記入します。

①ツール先端の座標値(単位:mm)

②重量:W(単位:kg)

ツールの総質量(=ハンドユニット重量+ワーク重量)を設定します。不安であればやや大きめの値を設定してもいいです。

③重心位置:xg、yg、zg(単位:mm)

④重心位置まわりの慣性モーメント:Ix、Iy、Iz(単位:kg・m^2)

この設定は各軸にかかる慣性モーメントを求めるのに使用されます。

モーメントが大きい場合は、加減速を自動で調整することもあります。

ツール質量情報の算出方法

②③④ツール質量情報の算出方法は2つあります。

3D-CADソフトで算出

ロボットコントローラの自動算出機能

おすすめは自動算出機能で、この方法ではロボットが各6軸を±5度くらい動作させて算出します。

周辺装置との衝突がないか注意するところはあるけれど、割と精度がいいのです。

3D-cadから算出してもいいのですが、再現しきれないパーツ、例えばケーブルなど電線まわりまでは再現しづらいですよね。

意外と重かったりしますので、精度を求めるなら自動算出機能がおすすめです。

Q&A

ここからはQ&Aをまとめてみました。

Q1. 許容重量または限界取付寸法を超えたらどうなる?

A1. これを超えたからといって動作しないわけではないです。

ロボットはツール設定情報の重心と重量を見て、それをもとに自動で加減速時間を調整することができます。

なので許容値を超えれば、ロボット自身で加減速を遅らせる判断をするでしょう。

それによって軸にかかる負荷を軽減できますが、その代償としてサイクルタイムが落とされ、ロボットの能力を最大限発揮できない結果となります。

ただ、ロボットの関節負荷が高くなります。

減速機などの摩耗が大きくなり、交換頻度が高くなるリスクが考えられます。

Q2. もしツール設定を実際とは違う数値にしたらどうなるか

A2. その数値通りに解釈し動作します。

前述のとおり、ロボットはツール設定の情報で判断しているので、例えば重量を20kgから15kgに書き換えたら、ロボットはそのつもりで動きます。なので、加減速は落とさずフルスピードで動作するでしょう。

しかし、ロボットの機構、主に減速機に過度の負荷がかかり、性能低下や故障の原因になりがちです。

特に手首軸(第4軸~6軸目)の減速機はコンパクトである分、頑丈さが他の軸より劣るので、故障しやすい箇所です。

まとめ

本記事では、ロボットハンド設計で押さえておきたいポイントをまとめました。

特に可搬重量の考え方や限界取り付け寸法に触れ、質量情報(重量・重心)を考慮する重要性を説きました。

ツール情報の設定方法も具体的に紹介しました。

これらの知識は設計段階で見落とされがちなので十分理解いただきたい内容です。

何か不明点やご指摘があれば、本ブログにコメントか、XまでDMをください。

Xアカウント:@AlpacaRobotics

この記事が気に入ったらサポートをしてみませんか?