3Dプリンタを用いた小規模量産の工業デザイン製作事例①(LPガス充填ガン)

マルチジェットフュージョン出力の良いところは、実用に耐える強度を出せる所にあります。ポリアミド(ナイロン)なので、エンジニアリングプラスチックの中ではかなり強度が高い部類です。テレビのリモコンなどのABSプラスチックとは比べ物になりません。

今まで、金型を作るほど数は出ないが、作れば市場ニーズがあるのに残念・・・と諦めていた中小企業のものづくり現場で非常に高評価を頂いております。具体的には開発コスト積み上げが許容されるBtoB分野の業務用機器分野ですね。

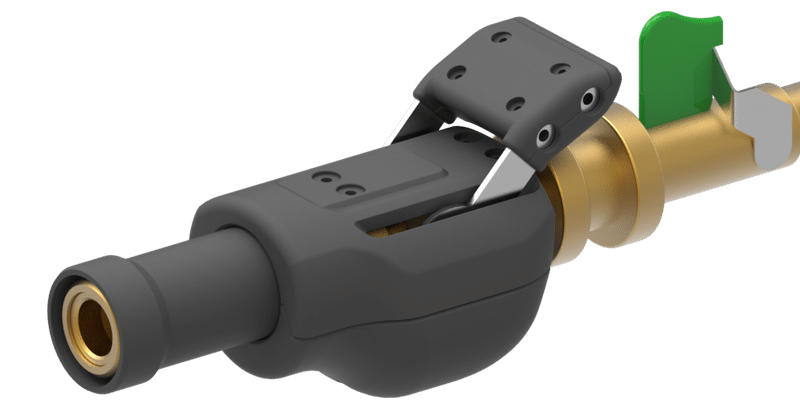

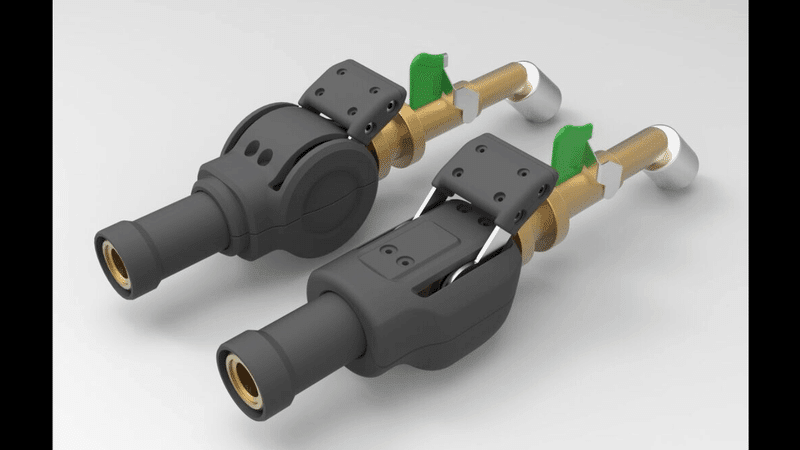

今回はそのような事例の1つをご案内させて頂きます。真鍮製LPガス充填ガンの安全カバーを、マルチジェットフュージョン出力にて製作した事例になります。

上記画像は黒く染色しております。この出力物は染めることである程度内側まで色が侵食しやすいです。そのため、肉が削れるほどの傷を受けても比較的色味が変わらず、傷が目立ちにくい特徴があります。

金型を必要とする樹脂成型物のデザインに比べ、抜き勾配の考慮や逆勾配を避ける必要がないため、デザイン・構造設計にかける時間と費用を短縮することができます。

MJF出力物自体の強度が大変高いため、ボディ自体がシェルとなりますので固定用のハードポイントも少なくて済みます。ですので、実装物を設計される際も、外装筐体のための余計な追加設計を最小限に抑える事が可能です。

出力物自体はグレー色、若干パサついた外観をしております。

この状態ですと、表面に付着した手垢や手油が目立ちやすく、使用過程で見た目が悪くなります。ですので実用を想定される場合は染色を勧めております。

真鍮削り出し構造の実装を想定&コンクリート地面上で使用するため、落下時のカバー破損を防ぐために肉厚7㎜を確保しております。

一般的な使用目的であれば、3㎜あれば十分な強度が確保できます。

出力後の後加工(切削や穴あけ)がポリアミドの割に行いやすいのもメリットに挙げられます。類似出力形式として、ナイロン焼結成型がありますが、ナイロン焼結成型の場合は樹脂の靭性が高く、後加工はほぼできません。

出力費用の概算イメージとしては、1辺40㎝の立方体いっぱいに製作して40万円、とイメージしていただくとよろしいかと存じます。

■上記案件 お見積りサンプル(2023年1月時点)

・現地調査、課題洗い出し、デザインコンセプト決め 2日実働

・デザイン開発、製作 4日実働

・出力データ製作 3日実働

合計9日X6万円=54万円

※出力費、別途

※期間として30~40日頂きます。