【My忘備録】Curaのサポートインターフェイス設定を使いやすくなるまで詰める

オーバーハング部分の印刷はなるべく避けたいところですが、むやみやたらに避けてしまうのも全体的な造形や強度にも影響が出るしサポートを避けることができない場合もあります。Curaの初期設定が必ずしも最適とは言えないし、印刷物の形状や材料によっても変化するはずなので必要に応じてどこをどういじればよいのかを理解し、なるべくシンプルに設定できるようにしていきたいところです。

夏場は暑いし、他に作りたいものも特にないので、今のうちにちまちまとサポートセッティングを詰めていくことにしました。

サポートの基本的な設定はそんなに困らないのですが、印刷後の取り外しやサポート面の境目の品質では苦労しています。主にサポートインターフェースのセッティングについて調査していきます。

サポートインターフェイスとは

サポート部分の上下端部分のことで、造形部分との接続をよりスムーズにするための印刷機能です。通常のサポートとは異なるパラメータがあり、うまく設定することでサポート全体が扱いやすくなります。

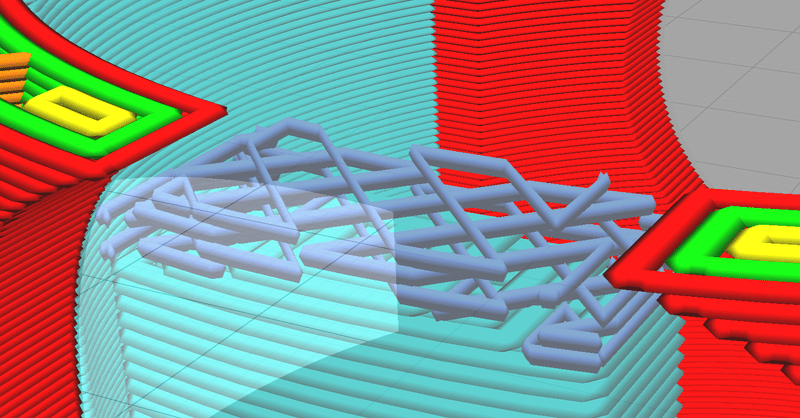

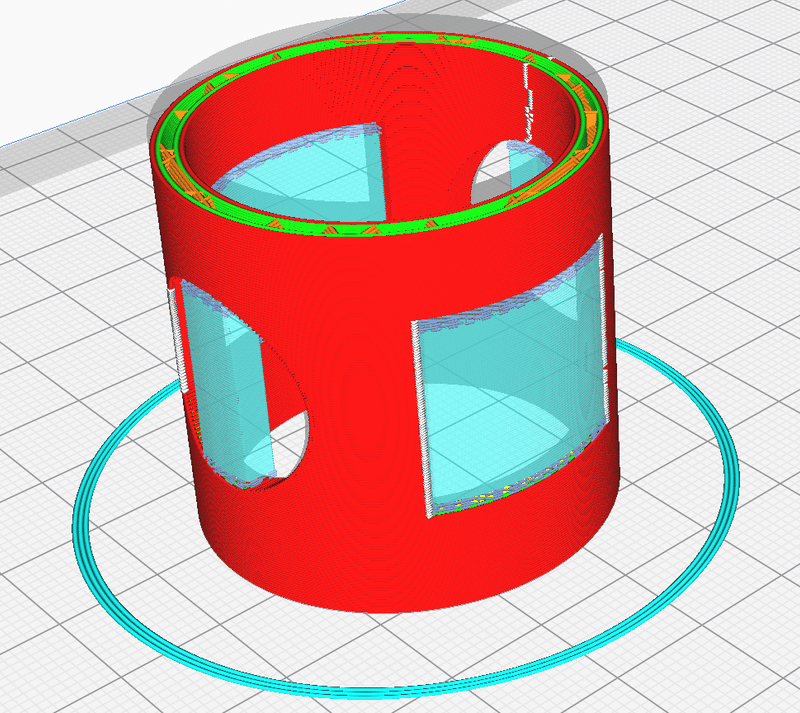

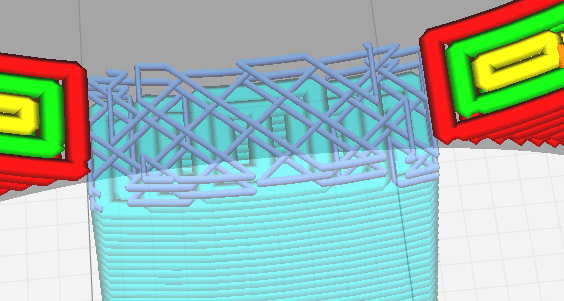

テストピースを作りました。水色部分がサポートで、その両端の濃い目の青部分がサポートインターフェイスです。

通常のサポートよりも線幅が細かく隙間が少なくなってます(調整可能)

これにより程よくサポートを構築しつつ造形物を支えつつも取り外しがしやすくなります。

と、わかってる風な事を書いていますが、がっつりくっついて切り離しに難儀しております。この調査・検証で程よいセッティングを見つけたいところです。

(Ender3の場合はいい感じなんでヒントがあるかもしんない。後述します)

とはいえ、1個づつ試していくと大変だし、おれの性格的に無理なので自分なりに根拠を持って設定値を抽出し、開始時点の設定値を決めてから進めていきます。

以下の前提条件とします。

・Tronxy X5SA Pro

・PLA 210℃

・ノズル 0.5mm

・レイヤー 0.25 mm

・オーバーハングアングル 70°

諸設定

まずは関連しそうなパラメータを挙げて初期値を決めます。

理想としては、印刷時間が短くサクっと切り離せることなので

なるべく細く均一で必要最低限のインターフェースを作ります。

Support Interface Line Width

インターフェース部分の幅です。細くすれば取り外しやすいはず~。Line Width の半分以下になると警告色(オレンジ)になるので、あまり推奨しないのかもしれませんが、あまり気にせず減らしてます。これを減らすのは第一歩だと思います。

→ 0.1mm とする

Support Interface Speed

サポート自体の印刷品質は問わないし、線幅自体が細いので吐出量は減るからInfillと同じ速さでよいような気がする。

→ 60.0 mm/s とする

Support X/Y Distance

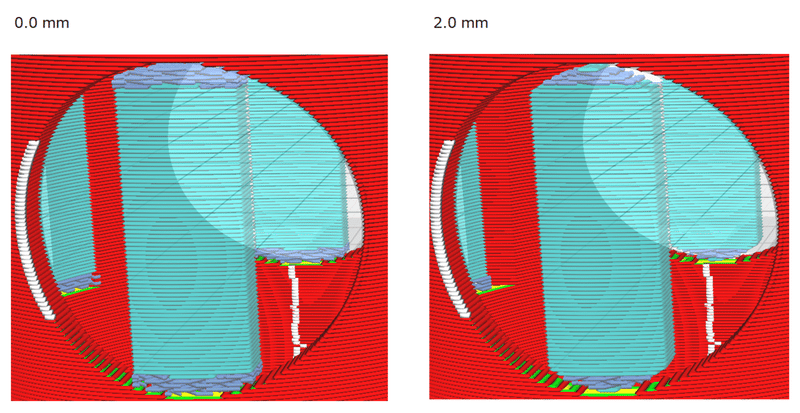

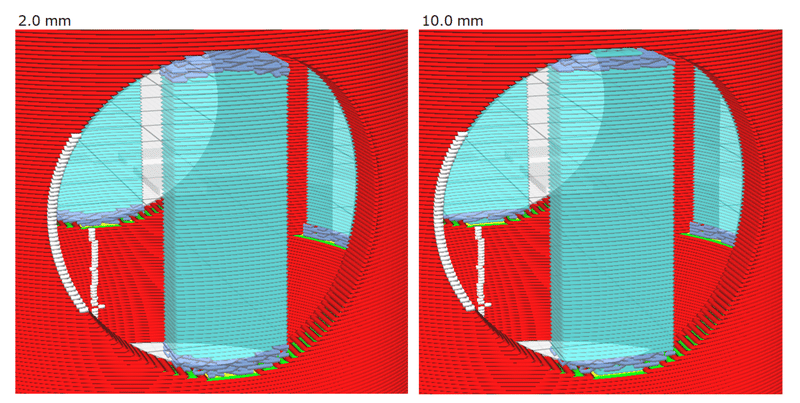

指定したオーバーハング角度に達するとサポートが構築されるのですが、この値を指定するとオフセットが入ってサポート自体が少な目になる。0でもいいけど、0である必要もないので数ミリぐらい設定しておいたほうが造形を崩さずに不要なサポートを減らすことができるんだけど、上部の造形物がアーチ構造だとうまくサポートインターフェースができないので、適宜設定する必要がある。

→ 1mm とする。

2.0 mm の設定の上のほうはサポートインターフェースが減ってるだけでなく最上部が通常のインターフェースになってる。丸穴ではこれが起きやすいのであまり大きくできない。四角い穴だともっと大胆な数字を入れても大丈夫。

Minimum Support Interface Area

上で説明した値以外にも、インターフェースの出来が変わります。

大きすぎると通常のサポートが最上位に復活します。

小さくしたからといって困らないんじゃなかろうか。

→ 2mm とする。

Support Interface Density

個人的には多少荒くてもいいんじゃないかと思ってるんです。というのも、サポートなしでブリッジを印刷してても30mmぐらいなら平気で橋渡しできたりすることもある。溶着重視で温度高めにすると垂れるかもしれないけど、それにしてもInterfaceってかなり細かいので粗目でいいんじゃないかな。でも、Interfaceを取り外したときの面の出来に違いが出そうな気がするのでここは何回か試してみたい。

→ Zigzag 10% とする。

Support Interface Thickness → 1.0(= 4層) のままで良さそう。3層でもOKなんだけど、3も4も印刷時間に違いがほとんどない。

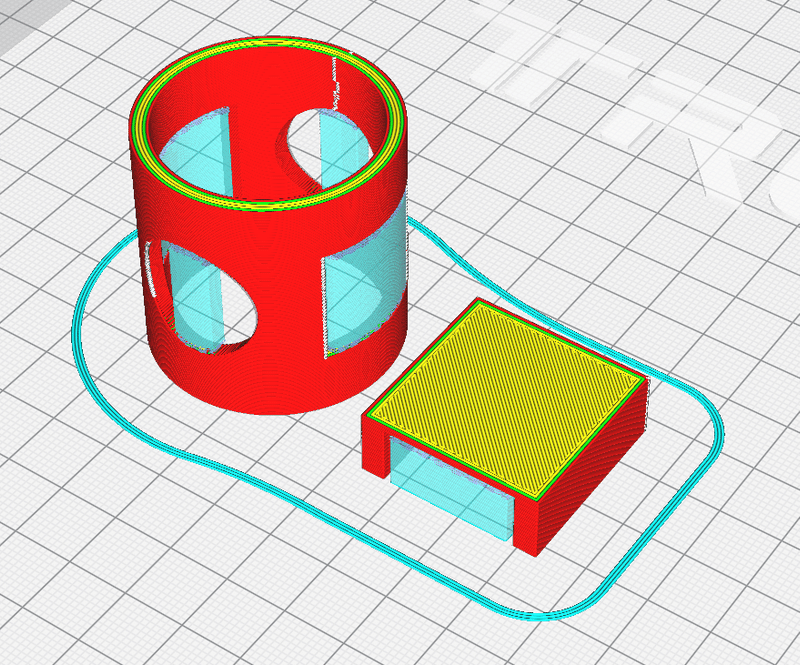

ということで、こんなのを印刷してみます。平面も追加しましたが、サポート部分のレイヤーが違うので、同時印刷による双方の影響は受けにくいです。

印刷後にサポートがさくっと外れて、境目部分がそれなりにキレイであることを期待します。

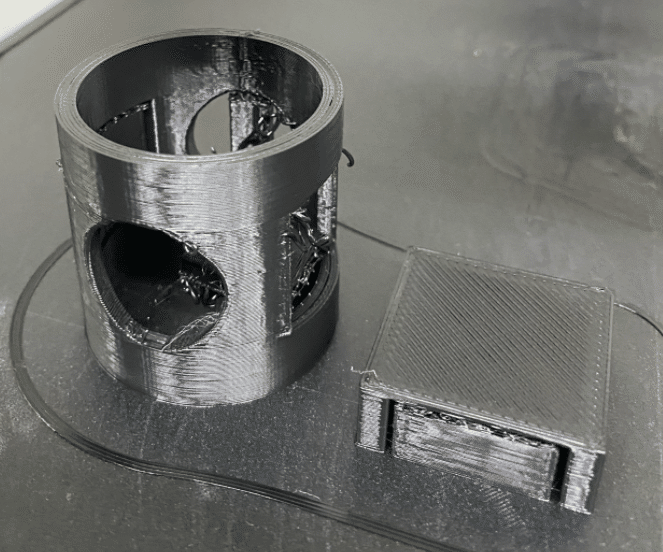

あーあ、サポート倒れてる。細すぎたかな。2面失敗してるけど、残りを検証してみましょう。

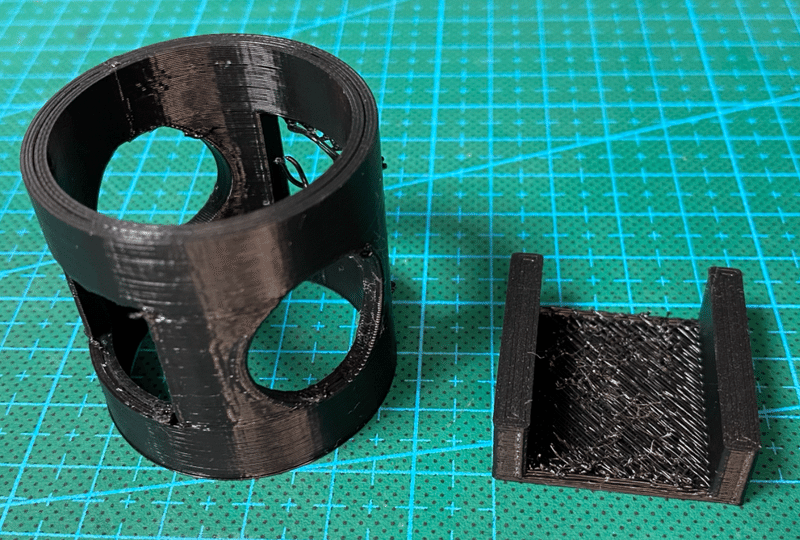

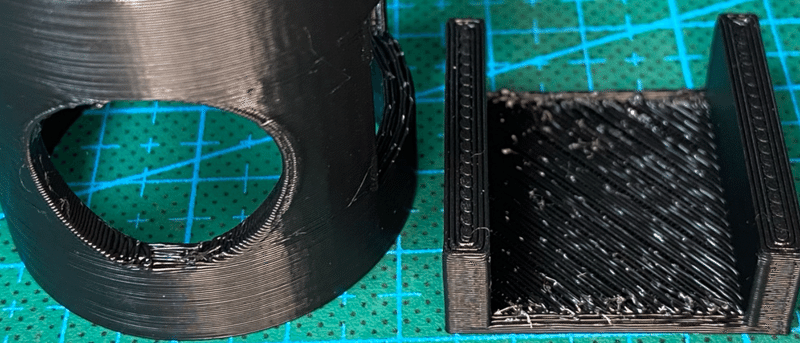

ひっくり返すとこんな感じです。ちとわかりづらいね。

側面を見ると積層面がもやっとしてるので210℃は高すぎかもしれませんが、変更すると違いがわかりづらいのでこのままにします。

丸い穴はひょっとするとサポートなしのほうがキレイかもしれない。

四角い穴は形状を維持してますが微妙に垂れてます。

右のコの字型は、裏面がガサガサでサポートインターフェイスの残骸がくっついてます。ひっかいたらとれたけどそれなりですね。

サポートインターフェイスと上部の造形物の間には1レイヤー分の隙間が空いてます。これが付かず離れずになるのがよいのかな。

今回は指でぐっと押すとぽろっと外れました。

上記を踏まえつつ、次のネタを考えます。

しっかりくっつけるにはどれにしよう。非常に悩ましい。

1.Layer Height :0.25mm → 0.2mm

2.Support Interface Line Widh : 0.1mm → 0.15mm

3.Support Interface Density: 10% → 20%

4.Support Z Distance :0.25mm → 0.0mm

Layer Heightを減らすとサポートの隙間が減るので今よりくっつくんだけど、このアプローチだと 0.25mmで印刷できなくなるから却下。

とりあえず2をやってみよう。2と3と4は似たような効果があるので個別に試す必要がある。

4が今まで触ったことないのでどうなるのか気になるところ。

デフォ値でわざわざ隙間を空けてるんだから0にするのはダメかもしれん。

でも、これがうまくいくとサポートの上の造形の境目がキレイになるので試したい。

ということで、2,3,4を1つづつやることにします。

検証2:Support Interface Line Widh : 0.1mm → 0.15mm

失敗せずに印刷できました。出来栄えはあまり変わりません。

そりゃそうだな。

サポートの上部に1レイヤー分の垂れが発生しています。

穴の最上部よりちょっと下の部分も垂れてるからオーバーハング70°は厳しすぎるかもしれませんね。右の平面も全体的に垂れてますね。

検証3:Support Z Distance :0.25mm → 0.0mm

この設定値は Layer Height 値で丸められるそうです。つまり今回の例では 0 か 0.25 、0.5… にしかならないので 、実質は0か0.25の2択となります。

0にしすると「しっかりサポートしつつがっつり付かない」が実現するのか?

検証4:Support Interface Density: 10% → 20%

うーん、もうやる気がでらんな。検証2と同じような結果になると思われます。

検証5:Layer Height 0.25 → 0.2mm

これが一番キレイだったかも。でもそんなに変わりません。

写真も割愛します。

総括

決め手にかける結果なので面白くないですね。

Support Interface Line Widhをなるべく細くしてあげるのがよいかと思います。細すぎると形状によっては弱くなるので、上記で試したパラメータを強化方向にいじればよいかなと思います。

RoofとFloorを個別に設定すればもっとよい結果がでるかもしれません。Floorを強めでRoofを弱くするとか。

飽きてきたので今日はここまでにします。

そのうち発見があれば更新します。

この記事が気に入ったらサポートをしてみませんか?