シリコン型とレジンキャストで作るシボ付キーキャップのすゝめ

現在開発中の狭ピッチキーボード用に作ったキーキャップの作成記録をまとめました。いわゆるアルチザンではないキーキャップの作成記録になります。

記事中の商品リンクは商品サムネイル用途で、特にアフィリエイト等設定しておりません。

今回キーキャップ作りに挑戦しようとしたタイミングで@otahinosameさんからシリコンなど一式お譲りいただき大変助かりました。

ここであらためてお礼申し上げます。

諸々落ち着いたらオタヒーのサメさんに譲っていただいたこちらで、キーキャップ作りをしてみる予定です😀 https://t.co/Uiy3WDNlyz

— cop (@copkbd) September 22, 2023

完成したキーキャップ

早速ですが完成したChoc v1用キーキャップの写真をご覧ください。

通常より狭い17mmピッチでロウスタッガードの配列が組めるセットを作りました。

ちょっと写真が適当なので後で差し替えます(多分)。。

表面にシボをつけたことで既製品キーキャップと遜色のないさらさらとした触り心地を実現しています。これで手汗をかきがちな夏場であっても指が滑るというようなことはなさそうです。

このキーキャップを使用するキーボードについては来週か再来週にまた記事をアップします。

これまで作ってきたキーキャップに対する不満点

これまで3Dプリントを活用して自作キーキャップをいくつか作ってきましたが、製作時・使用時に次のような不満点がありました。

積層痕を消す作業(やすりがけ、パテ埋め)が面倒臭い

必要キー数分作業する必要があるため作業が本当につらい

表面のざらつきを目的としたツヤ消し塗装が摩耗で長期間持たない

そもそも本来は塗装をしたくない

レジェンドを刻印する作業の煩雑さ

これらの不満点を解消するするためにタイトル通りキーキャップのシリコン型を作りレジンキャストで必要分複製する方法をに至りました。

「1. 積層痕を消す作業」の解消

型取り用の母型分(1U, 1U ホーム, 1.25U, 1.5U …)だけ作業すれば良いため作業数が大幅に減る

「2. ざらつき目的のツヤ消しの塗装の耐久性」の解消

型自体にシボを刻むので、シボが刻印されたキーキャップが安定的に複製できる。よって「塗装の摩耗」という心配そのものがなくなる

「3. 塗装をしたくない」ことの解消

レジンに着色剤を混ぜて調色する(現状道半ばです)

ざらつき目的の塗装と同様、塗装によるカラーリングは摩耗や爪による傷等で劣化していくがそれがない

摩耗したら再度塗装し直せば良いかと考えていたが、面倒でなかなかやらない…

今回はひとまずブランク(無刻印)キーキャップで完成としています。4.については今後の課題です。

母型作りと下地処理

シリコンで型取りをするための母型(複製の基となる形状)を作っていきます。

今回は必要なモデル数が少なかった&データ制作が主目的でなかったのでキーキャップ設計で使用してきたCadQueryではなくFusion360でチャチャっと作ってしまいました。

3Dプリントの発注

母型はいつも利用しているJLCPCBに依頼して$1.34でした。最近発注時の最低価格が$0.3から変更になったようで自分のように小さいモデルを頼みがちなユーザーにはありがたいです。

発注時に研磨オプションは無効にしています。

これは研磨されすぎによるポジションマークの消失やキーキャップのエッジのダレなどを防止するためです。

繁忙期だったりするとわりと削られすぎたりすることが多い印象だったので最近は基本的には研磨オプションを無効化しています。

研磨と傷の確認

白レジンは研磨後の傷の有無が少しわかりづらかったためスプレーで黒く塗装して傷の確認しています。ただ自宅にスプレーが余ってるというような理由がなければ最初から黒系のレジンで発注してしまった方が最終的な費用も手間も抑えられるかと思います。

塗装前の研磨は研磨オプションを無効化した際につけてくれる400番くらいの耐水ペーパーを使っています。最終的にシボ作りの過程でもスプレーで塗装しますので、この番手のみで十分でした。

とはいえかなり細かな凹凸もシリコン型に反映されますので、塗装でもかばーされない傷などがないかはよく確認しておく必要があります。

母型のキーキャプをCNC加工で作ることも考えておりますが、費用対効果を考えると現状は3Dプリントでいいかなぁという感じです。

シボの作成

下地処理が終わったら表面にシボを作るための加工を施します。簡単にシボをつけるための方法として

母型がCNC加工の場合はサンドブラスト等で表面処理をする

3Dプリントで作った母型に「マット」系の塗装をする

シリコン配合のラッカースプレーで塗装する

母型をCNCで作成している場合は粗目のサンドブラストの凹凸を利用するのも良いかもしれません。手元にJLCPCBのCNCサービスで作成した#100番手のサンドブラストを施したアルミのキーボードケースがあるのですがもう少しざらっと感が欲しいかなという印象です。

「マット」系のプレーで塗装した時のざらつきを利用する手法もあります。

両者2つともかなり細かいざらつきなのでシボとして表現するのが正しいかわかりませんが、ざらつく程度の質感を出したい場合に有効かと思います。こちらは前出の黒く塗装した母型の写真がそれにあたります。

私のおすすめは3番目のシリコン配合のラッカースプレーで母型を塗装する方法です。具体的にはアサヒペンの高耐久ラッカースプレーを使用しています。

こちらはシリコンを含有しているためか、ツヤ消し、ツヤありともに塗装後に適度な凹凸(粒感?)ができます。前出の2つの手法に比べてこの凹凸がキーキャップのシボとして個人的にちょうどよく、今回のキーキャップでも採用しています。

ちなみに記事最初の不満点で挙げた「ざらつき目的のツヤ消しの塗装」でもこのスプレーを使用していたわけですが、いくら高耐久といえどキーキャップのように常に強い力で毎日触れられる場合は数ヶ月も利用していると摩耗してきます(自分の場合は特にスペースバーが削れてしまった)。また除菌用のアルコールに侵食されやすいようで、その辺りを注意も煩わしいポイントです。

より強力なウレタン塗装という選択肢もありますが、価格が高い上に一度開封すると一気に使い切らないといけないためキーキャップ作りにおいては使いづらく試せていません。

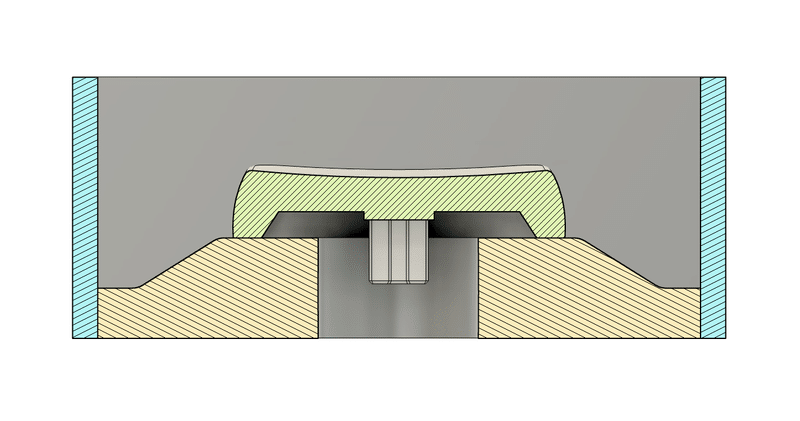

シリコン型の作成

シリコン型はこちらの動画を参考に両面型取りで作成しました。こちらは前後編の前編です。

型取り前の下準備

動画では型枠を作った後に粘土を充填、その中に対象物を埋め込んで境界を綺麗にしたりといった作業をしていますがキーキャップくらいの小ささだと以下の写真のように底板に対して少し下駄をはかせ、その周りに粘土を盛るようにすると作業しやすかったです。

下駄は必要最小限にしておくと必要なシリコンの量が抑えられます。次の写真は下駄が大きすぎて必要なシリコンが増えるのと型を取り外すのが少し大変になります。

底板だけでも型は作れるのですが、3Dプリントによる母型の歪みが多少あるので底面部分の隙間をなくすのと、シリコン型に直角の段差ができてしまうことを防ぐために粘土を使用しています。

直角の段差が残っていると、型から複製物を取り外す際などに力が集中してそこから切れてしまうのでこのように形を整えました。

この辺りの感覚がなんとなくわかったので、今後は型枠や下駄なども含め3Dプリントで作り、粘土作業を不要にするつもりです。

シリコンをスプーンで掬って垂らす

シリコンの気泡対策として動画中でも言われている通り細く流し込む必要があります。

私は流し込む際に撹拌した容器から直接注ぐのではなく、アイス用の小さいスプーンで少量掬い、そこからかなり細く垂らして流し込みました。スプーンなら量の調節が簡単でドバッと流し込んでしまうこともありませんし、気泡も注ぐ過程でほとんど抜けておりました(内部に残っていたかもしれませんが、とりあえず表面に発生したことはありません)。

真空容器で気泡を抜くというようなテクニックもありますが、これだけのために買うのが勿体なかったのでスプーンを試してみましたが問題ない感じです。

ゲート・気泡抜きの棒をつける位置

最初は軸受の先端とキーキャップ底面の四隅に棒を立てていました。

ただ気泡抜きの棒の数がこれだけだと、大きめの気泡が発生した場合四隅に気泡が到達する前に硬化してしまい、複製物が欠けてしまいます。

一番上のムラは撹拌不足、真ん中の細かな気泡はレジンが古いせい

これを解決するために棒をキーキャップのサイズに応じて増やしました。穴を増やしてからは前の写真のような失敗は発生しなくなりました。

ちなみに穴を増やした場合に気泡問題が解決するか、型を作り直す前に既存の型にピンバイスで穴を増やして作業してみました。

気泡の発生による複製失敗はなくなりましたが、ピンバイスでシリコンに穴を開けると穴の内部が錐揉み状になって型から取り外すのが大変になるのでお勧めしません。

レジンキャストで複製する

今回使用した樹脂はレジンキャスト(注型用ポリウレタン樹脂)と呼ばれるフィギュアの製作等で利用される硬化時間の短い樹脂です。

クリアタイプもありますが、硬化時間は短い反面、硬化時に気泡が発生した場合抜け切る前に硬化完了してしまうので、アルチザンキーキャップなどの透明キーキャップを作る場合には向いていません。

今回白いキーキャップに関してはオタヒーのサメさんにお譲りいただいたホビーキャストNX(会社廃業に伴い廃盤品)を使用しています。色や硬化時間等お好みのものをお試しください。

キシレン配合のものはマジックインキに似た独特の匂いがします。対してノンキシレンタイプのものはこの匂いがない代わりに石油系の匂いがします。

複製作業中は写真が撮れず文章主体となってしまいますが、試行錯誤した結果以下のようなポイントを押さえると安定して複製できるようになりました。

気泡の発生を抑える

不透明キーキャップなので気泡の混入はそこまで問題にならないと思っていたのですが、あまりに多いとキーキャップ天面側に壁の薄い部分ができて見栄えに直結します。(引きの写真では映らないけどよくみたらポツポツ見える)

作業環境の湿度やレジンの古さが気泡の発生に影響するようです。仮に未開封であっても今回のように古いレジンだと空気中の湿気などを多少吸ってしまっているようで気泡の発生が増えるようです。

これは硬化中に発生する熱で溶液内部に含まれる水分が気化するためなので、事前に型をドライヤーで温めて水分をどばしたり、木の棒(水分を含んでいるので)で撹拌したりすることを避けることで軽減できます。

自分はあまり湿度を厳密に管理できる環境にないので、必要個数分以上作っておいて気泡入りのものを弾くようにしています。

ある程度まとめて作業する

液をムラなく撹拌し硬化させるには1uサイズを4つ同時に作るような量で作業するとちょうどいい感じでした。

1uサイズを作るのにレジンがおよそ1g強必要だったのですが、0.1g単位の測りを使っている場合、A剤(0.5g)+B剤(0.5g)を計量しても全体の分量に対して誤差が大きくなりがちです(A剤: 0.59…g, B剤: 0.50…gなど)。

ですので複数型分をまとめて計測した方が全量に対しての誤差が縮まり、また量が多く撹拌もしやすいので綺麗なキーキャップを作ることができました。

自分は割と慎重に流し込んでいたので、硬化が始まるまでに流し込める分量の目安として1uで4つ、2.25uの場合は1つなどに落ち着きました。ちなみに2.25uの場合であっても2g強ほどしかないのである程度無駄になってしまいますが溶液は多めに作って作業しました。

型を多めに作る

一番よく使う1uの型は合計で6個作りました。作業時間の他にもシリコン型は使用すればするほど劣化するのでそれに対する対策として1uだけは多めに作っておくのが良いでしょう。

着色に断念し色付きのレジンを利用

今回一番苦労した点はレジンキャストの着色でした。先に白状しておきますが今回は逃げの一手として色付き(ブラック)レジンを使用しました。

レジンキャストには硬化するとホワイト、アイボリー、グレー、クリアになる商品が各社から販売されていますが、その他の色にする場合は顔料などの着色剤を混ぜる必要があります。

具体的には以下のような商品を使うと良いでしょう。ただ量が少ないのと発送まで時間がかかるようでまずは適当な顔料で試してみました。

お試し顔料で試したところ、確実に硬化する分量では色が薄くムラになり、配合量を多くすると硬化不良や硬化後に脆くなってるということが起きました。気泡も大量発生しがちです。

他の着色剤を試そうとも思ったのですが、レジンキャスト用の着色剤が各社売り切れや終売となっており実質選択肢が上記の商品くらいしか見つかりません。さっさとEXトナーを購入して試せば良いのですが、代替品が全くないのもあれなので、他の商品も知っておきたいです。何か良いのがあれば教えてください!

最終的に今回は完全に黒くできれば良かったので、硬化後に黒くなるレジンキャストを購入して使用しました。

平泉洋行の公式サイトにあるラインナップにないので流通在庫で終了したのかと心配したのですが、自分が購入した販売業者さん(里見デザインさん)に質問したろころ、メーカーのHPは業者向け、またラインナップも一部抜粋したものだけで、特に生産終了しているわけではないそうです。

こちらの商品もA剤の方にトナーが予め混ぜられているだけのようですので、慣れれば自分で着色できるようにしたいです。ただEXトナーでは量が心許ないので黒でいい場合はハイキャストのブラックを使いそうことになりそうです。

その他レジンキャスト利用に関する注意

有機溶剤を使った作業による悪影響を甘くみない

キシレン配合、ノンキシレンどちらの場合も換気を常に行い、防毒マスク、手袋、ゴーグル等の着用をして作業するようにしてください。またあまり長時間連続で作業するのも控えるのが良いでしょう。

特にキシレン配合のレジンを使用する場合には毒性が強く留意する点もさまざまあります。作業前に付属の取り扱い説明書に必ず目を通してください。

私は以下の有機溶剤作業用の防毒マスク、隙間なく装着できるゴーグル、キッチン用の厚めの手袋で作業しました。

ノンキシレンの場合は、通常の部屋でも2箇所窓を開けておく程度の換気でも作業できました(多少臭いですが)が、キシレン配合のものは防毒マスクをしなければ作業できませんでした。

キーキャップの利用開始は溶剤の揮発が十分済んでから

ノンキシレンの場合、自分は1週間ほど直射日光が当たらず風の抜ける屋外に放置しましたが石油系の臭いがほんのりしています。

ブラックレジンの方はキシレン配合ですので作業中こそ独特の匂いがしましたが、硬化したものからはほとんど匂いがしませんでした。煮沸させることで揮発を早めるテクニックもあるようです。この作業を行う場合にも防毒マスクやゴーグルの着用を忘れずに行うようにしましょう。

いずれのタイプでも匂いが十分取れた(揮発が済んだ)タイミングで使用の開始をしましょう。

キシレンを煮て揮発させることについては以下のまとめと動画がわかりやすいです。

ゲートやランナーの処理は早めに行う

ちなみにシリコン型に流し込みに使用する棒状の余分(スプール・ランナー・ゲート)な部分はこの乾燥(?)作業前の時点で綺麗にしておくのが良いです。

自分はこのような治具を作ってキーキャップ底面と軸受の先端を整えています。

匂いがしなくなってからカッター等やヤスリで整えるとその断面から再び強めの揮発が始まるため注意が必要です。こちらはレジンの取扱説明書に注意書きとして記載されていますし、実際に体験して確認済み(キシレン配合・ノンキシレン共に)です。

レジンキャストの縮小について

このように硬化の過程で物質が揮発している都合上、造形物が縮小するようです。シリコン型からレジンキャストを流し込んで硬化するタイミングが一番縮小率が大きいようです。このあたりの話は以下の動画が詳しいです。

キーキャップのように同一の形状を複数作る場合には無視できない内容かと思います。

なお上記の動画のコメントにありましたが、大量生産するために作る2次原型はレジンキャストではなく収縮率の小さいエポキシレジンで作るというアイデアが投稿されておりましたので参考にしてみたいと思います。

古いレジンの使用を避ける

キーキャップは一つあたり数gなので2kgのレジンキャストを購入すると相当数作らないと余ってしまい、次に使う時には劣化し気泡が多くなる恐れがあります。

以下の製品などはキーキャップ用途としては使い切り易い量かと思います。ただ初めて作業する場合や顔料による色付けなどを試す場合は500mlのものが良いかもしれません(量が増えるほどコストパフォーマンスも上がります)。

打鍵音について

硬化中に気泡が発生してしまうとその分キーキャップ内部に巣が入った状態になり音の響きが悪くなるようです。

今回は割と静かな環境でも使えるキーボード用に作ったキーキャップだということもありレジンキャストで問題なかったので作り切りました。また作業方法によって気泡の発生が抑えられるので、技術力の向上をさせながらいい音のするレジンキャスト製キーキャップが作れたらと思っています。

エポキシレジンやUVレジンの利用も考える

打鍵音や着色剤の入手性を考えると、エポキシレジンなどの2液レジンの利用を考えても良いかもしれません。硬化時の発熱も少ないのでレジンキャストより収縮もしないようです。

もちろんデメリットとして硬化時間の長さがありますが、複数のキーキャップを並べた型を作っておけば毎日空いた時間に作業して、1週間くらいで1セット出来上がりそうな気がします。

クリアカラーの場合はUVレジンの利用も考えられます。

次回の記事ではこのキーキャップを作るきっかけになったキーボードについてまとめます。

この記事が気に入ったらサポートをしてみませんか?