仕事つくる#10 薪工場2.0へ(下巻)完

やあ、私です。

前回は、宮本武蔵生誕の地でつくられている武蔵の里という名前の清酒を紹介しました。自分の名前がお酒になるなんて、憧れますよね。自分の名前が商品名になるといったら日本刀も一緒です。ちなみに武蔵の愛刀は無銘金重といったそうです。

日本刀を今もつくっている人はどれくらいるのか調べたところ、1989年時点では300人いたのに、現在は180人に減少しているのだとか。将来枕元に日本刀を置いて寝ることが夢である私にとっては由々しき自体でございます。ただ、これまたニッチな香りがして良きですな。

**********

さて、本日の内容は、前々回より書いてきた薪工場をどのようにアップデートするかシリーズの最終巻になる。この内容が直接参考になる人は全国で10人いたらいいところだろうが、関係ない方でも、現状に納得しない改革マインドを少しでも感じていただけたらうれしい。

これまでの流れを簡単におさらいしておく。

まず、現状の課題は次の4つである。

1)支出における人件費の圧迫

2)夏場の仕事量が少ない

3)燃料の乾燥問題

4)燃料を投入するために石油を使っていること

1)については、玉切り台を設置すること。それから、ラックの配置を変えて生産効率を上げること。この2つの作戦を結構したいと思っている。詳しくは前回、前々回をご覧あれ。

2)については、家庭用薪の製造とネットショップでの販売。それから木灰を販売してみることの2つの取組みで、夏場の仕事の発生と、年間を通しての売上アップを図りたいと思う。

そして、本日はいよいよ3)4)の改善について考えていこうと思う。

3)燃料の乾燥問題

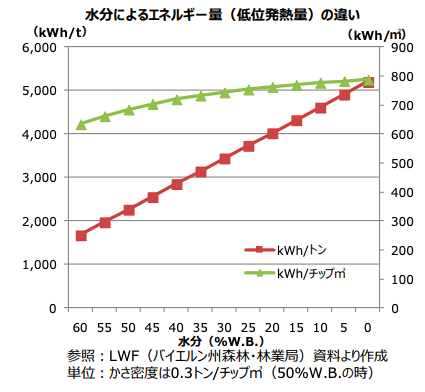

バイオマス事業を運営する上で、燃料を乾燥させることは最も重要な課題である。というのも、木材は水分率によって発揮される発熱量が変わるからだ。

水分50%から15%に乾燥させることで約1.15倍発熱量を上げることが可能になる。こちらについては「仕事つくる#5 バイオマス事業は出口が保証された在庫ビジネス」に詳しくまとめてあるので今回は省略する。

当薪工場でも乾燥問題には長らく悩まされてきた。2015年2月から薪ボイラ運用を開始しているのだが、毎年12月下旬〜3月上旬にかけて、薪の乾燥が不十分なためにボイラの鎮火を引き起こしてきた。そこで2018年は野積みで150ラック分(冬場における約1.5ヵ月分)を貯蔵する作戦を結構し、一回も鎮火することなく春を迎えることができた。

冬のために野積みしておいた薪

しかし、このように全て同じ向きで積み上げても、上の方は乾燥したが下の方はほぼ乾燥しておらず燃焼効率を下げる結果となった。そこで、本年度は積み方を変え井桁積みに挑戦してみたいと思う。

井桁積みで乾燥させる

井桁積みとは一段一段向きを変えて積み上げる方法だ。

井桁積みされたシイタケの原木

このように組み上げることで薪と薪の間に隙間ができ、風邪通しをよくすることができる。また、徳島県三好市の薪工場を見学させていただいた時に見た光景は衝撃的だった!

徳島県三好市にある薪工場 薪が高く積まれた様子

頭の上遥か高くに井桁積みされた薪が100棟ほど積み上がっていたのだ。井桁積みは一見バランスが悪そうに見えるが比較的崩れにくい積み方で、フォークリフトを上手く使えばこのように3m近く積み上げることも可能になる。もちろん積み上げる際は多少の手間を要するが、前回書いたようにラックの置き場所を変更することで薪割り機プレスの戻り時間を使って積み上げることが可能になる。さらに高く積み上げることは土地の有効活用にも繋がる。本年度の野積みはこの方法を用いて乾燥問題に挑みたい。

4)燃料を投入するために石油を使っていること

いよいよ最後の課題となった。この問題は私が当工場で働くにおいて最も疑問に思っていることである。現在、薪ボイラへの燃料供給は早朝の着火を含めて3時間ごとに6回行なっている。薪工場から熱需要施設まではおよそ3.8km離れていて往復で7.6kmになり、1日6回を350日間続けると16,416km燃料供給のために走行することになる(月一回の休館日を想定)。軽トラの燃費は平均して16.0km/ℓなので、ガソリンにして1,026ℓに相当する。これを熱量換算すると35.91GJになる(ガソリンの発熱量35MJ/ℓを想定)。

熱需要側では、自営のゲストハウスを除くと年間4,890GJを提供している。つまり、熱量を提供するために約0.7%もの化石燃料を使用することになるのだ。たったの0.7%?と思われるかもしれないが、価格にして143,640円/年になるし、その分CO2を排出してしまっている。これは自然エネルギー事業を営むにあたっては本末転倒であると思うわけだ。

お客様に薪投入を委託する

これが結論だ。この移動にかかるガソリンを省くためにはお客様に燃料投入をお願いするしか方法がない。そのためには、安定した品質の燃料供給とボイラ管理が求められるが、そこについては2018年度である程度目処がついた。唯一、早朝のボイラ着火は多少のテクニックと苦労が伴うため我々がするべきであると思う。

これらを考えると、薪ボイラーの運用はそもそも手間がかかる。1日3回以上燃料供給を必要とする場合は、イニシャルコストが高くなったとしても自動燃料供給システムのあるチップボイラの方が向いていると思うわけだ。バイオマス事業をスタートするにあたっては、イニシャルコストだけでなく、その後の運営の持続性も考えてボイラ規格を決定しなければならない。また、「バイオマス事業は3年経ってはじめて安定する」といったある種開き直りとも思える常識もそろそろ刷新する時期ではないだろうか。

まとめ

第三回にわたり薪工場が抱える課題をどのように改善していくかをまとめてみた。薪割りというアナログな仕事内容であってもこれだけの改善策を考えることができた。キーワードとして、ビジネスとして成り立つこと、そしてそれを持続可能な仕組みにすることである。

薪工場およびチップ工場は、これから行政が林業をテコ入れしていくにあたり必ず必要になる施設だ。現在関わるものとして運営の正解を導き出し、全国で同じ苦労を省いていただくためにも当記事を読んでいただければ幸いである。

ではまた。

👇株式会社sonrakuでは視察のご依頼を受け付けています。循環型社会に向けた地道な取り組みをご案内させていただきます!

この記事が気に入ったらサポートをしてみませんか?