サプライチェーンの転換点!デカップリング・ポイントについて

サプライチェーンマネジメント(SCM)は、製品が原材料から最終的な消費者に届くまでのプロセスを全体最適の視点で管理することです。この過程で非常に重要な役割を果たすのが「デカップリング・ポイント」です。

デカップリング・ポイントは、「受注生産」と「見込み生産」の境目を意味し、サプライチェーン管理において非常に重要な概念になります。

デカップリング・ポイントは、要するにどこに在庫を持つのか(もしくは在庫を持たないのか)を決定することで、SCMの肝として扱うべきテーマです。

これは、単に生産管理や在庫最適化の課題ではなく、ビジネスモデルや事業戦略の課題だといえます。

この記事では、まず在庫とは何なのかから、デカップリング・ポイントの役割を通じて、その重要性についてみていきます。

デカップリング・ポイントはどこに在庫をおくのか、という分かれ目のポイントのことです。

では、在庫とはどういう役割をもっているのでしょうか?

在庫管理は、顧客の需要に迅速に対応するために不可欠ですが、同時に過剰在庫はリスクやコストを増加させる可能性があります。

在庫とは?在庫は罪庫なのか?

古くからロジスティクスの世界では、在庫は「罪庫」とも呼ばれ、在庫することにはコストがかかるので、できるだけ減らすことが正しい、という説が有力だったかと思います。

ただ、地震や台風・大雨など災害が発生した際には、思いがけず在庫が余分にあって助かった、ということが発生します。

もし在庫の余裕がない場合、サプライチェーンが寸断されると、すぐに生産ストップしたり、販売できるものがなくなったりなることにつながります。

つまり、在庫には「バッファ(余裕)」というメリットがあるのです。

在庫水準の決定は、単純なコスト・費用対効果だけでなく、リスクマネジメントや事業継続可能性(BCP)の面からも考えるべき、非常に重大なテーマだと思います。

今回のテーマである「デカップリング・ポイント」は在庫をどこで持つかということですので、まず、在庫とはどういう働きがあるのか、メリット・デメリットを整理していきます。

在庫のデメリット

・保管場所費用・管理費用の増大

在庫を保管するためのスペースを確保や管理のためのコストがかかります。

大量生産でコストを下げれたと思ったら、在庫保管コストや売れ残りで廃棄などで結局マイナスだったということは、結構ありがちな落とし穴かと思います。

・陳腐化・品質劣化による商品価値の低下

時間と共に在庫の品質が劣化し、商品価値が低下する可能性があります。食品などは賞味期限がありますので、期限切れのリスクもでてきます。

・キャッシュフローの悪化

在庫があるということは、その在庫を生産・仕入するためにすでにキャッシュを使っていることになります。

そして、在庫が販売されるまで、そのキャッシュは回収できないことになります。

つまり、在庫を持っていることは、その分キャッシュフローが悪化しているということは肝に銘じておく必要があります。

在庫のメリット

・納期を短縮できる

在庫があることで、納期を短縮することができます。

受注に対して、在庫があれば単純にそれを出荷すれば良いからです。

これは、在庫を持たず納期が長い競争相手に対して、非常に競争優位を持つことができます。

世の中には、価格が高くなってもとにかくすぐ手に入れたいという人たちや、急に必要になった人たちなど、いろいろな需要があります。

・機会損失の減少

市場の需要の急増に対応し、機会損失を最小限に抑えることができます。

もし在庫がないと、製品ができるまでに販売ができず、その間に競争相手に売り上げを取られてしまうかもしれません。

・災害時のリスクコントロール顧客との関係強化

災害時や仕入れ先のトラブルで、入荷されるべき原材料が入荷できない、ということを想定することはリスクコントロールとして非常に重要です。

事業継続可能性(BCP)の面からも、在庫はある程度の余裕をもった状態を「適正在庫水準」として設定すべきです。

その点で、日ごろから在庫があるということは、顧客に対して安心感を提供することができます。

・スケールメリットによるコスト削減

在庫をもってよいということは、大量に生産・購入をすることができるということになります。これにより、1個当たりの生産コストを下げれたり、購入単価を削減が可能です。これらのコスト削減効果が、在庫に関するコスト増を上回るなら、ここで利益を上げることができます。

上記のように、在庫にはメリット・デメリットの両方が存在します。

また、コスト面でも良い面と悪い面が両方でてきますので、入念に計算して何が最適なのかを考える必要がでてきます。

ですので、在庫をどこに置くのかについては、非常に複雑で高度な意思決定だということです。

デカップリング・ポイントとは?-サプライチェーンにおけるその役割

ここまで在庫の重要性に整理してきましたが、ここからようやくデカップリング・ポイントの話に移っていきます。

デカップリング・ポイントとは、デカップリングは「分ける」という意味で、ポイントは「点」で、「分ける点」というのが直訳です。

生産でいうと、「見込み生産」と「受注生産」の分かれる点になり、そこが在庫を持つポイントになります。

ですので、基本的な用語ですが「見込み生産」と「受注生産」についてそれぞれ整理していきたいと思います。

「見込み生産」とは

「見込み生産」とは、受注がなくても、予測で生産をしてしまって、製品在庫から販売していく生産方式になります。つまり、「製品在庫を持つ」という生産方式です。

これのメリットは在庫があるので納期が短く、デメリットは売れ残りリスクがあり保管コストがかかることです。

「受注生産」とは

「受注生産」とは、受注が入ってから生産をする、「製品在庫を持たない」生産方式です。

これのメリットは在庫をもたないので余計なコストがかからない、デメリットは納期が長くなる、ということです。

サプライチェーン全体の中で、どこまでを「見込み生産」にして、どこからを「受注生産」にするのかの分岐点を「デカップリング・ポイント」というのです。

「デカップリング・ポイント」について

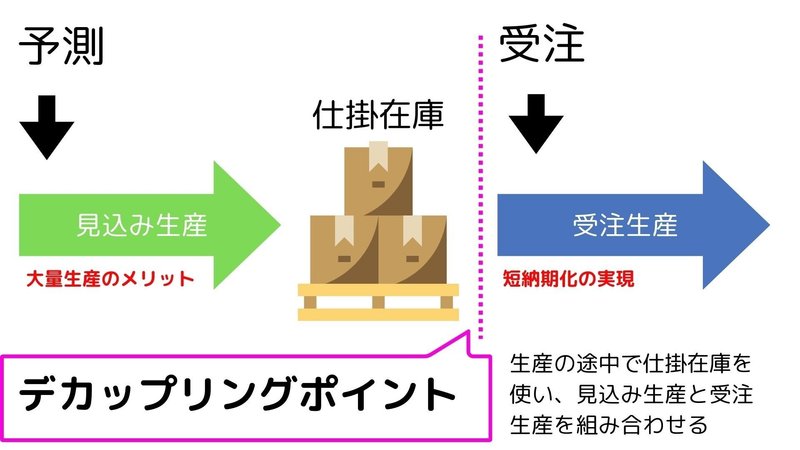

次の図は、生産途中に仕掛在庫をもつことで、見込み生産と受注生産の組み合わせを行っている様子です。

上手では、仕掛在庫のところがデカップリング・ポイントとなります。

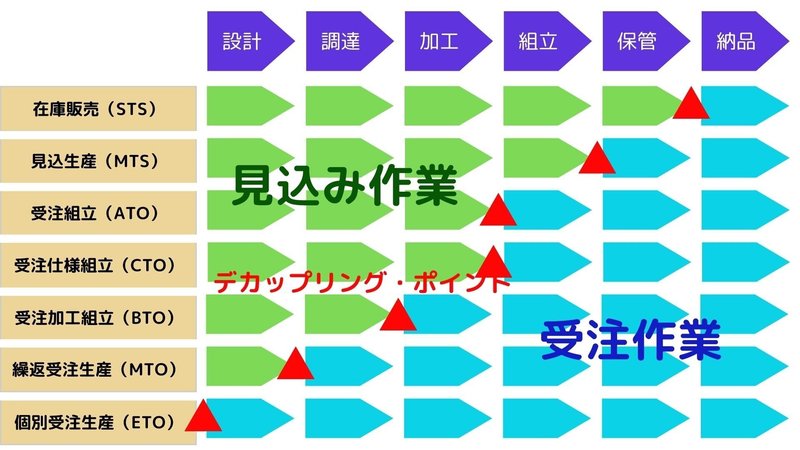

また、設計から納品までの各段階で、どの段階で在庫を置くのかによる生産方式の違いを見ていきます。

このように、どこまでを見込み生産として、どこからを受注生産にするかで生産方式が変わってきます。

いくつか、簡単に紹介していきます。

見込み生産(Make to Stock, MTS):

製品は予測に基づいて生産され、完成品として在庫されます。

顧客の注文は在庫から満たされるため、デカップリング・ポイントは顧客と企業の間に位置します。

迅速な配送が可能ですが、過剰在庫や在庫不足のリスクがあります。

受注生産(Make to Order, MTO):

顧客の具体的な注文に基づいて製品が生産されます。

デカップリング・ポイントは生産プロセスの開始点に位置し、在庫リスクは低減されますが、リードタイムが長くなる可能性があります。

受注組立生産(Assemble to Order, ATO):

標準化された部品やモジュールを在庫し、顧客の注文に基づいて最終製品を組み立てます。

デカップリング・ポイントは組み立てプロセスの開始点に位置し、顧客に対してカスタマイズされた製品を提供しつつ、リードタイムを短縮できます。

エンジニアリング・トゥ・オーダー(Engineering to Order, ETO):

顧客の特定の要求に基づいて製品を設計し、生産します。

デカップリング・ポイントは設計プロセスの開始点に位置し、高いレベルのカスタマイズが可能ですが、リードタイムとコストが最も高くなります。

デカップリング・ポイントとビジネスモデル

ビジネスモデルに基づくデカップリング・ポイントの決定

デカップリング・ポイントの適切な位置決めは、顧客の要求に応じたサービスレベルを提供しながら、コストとリードタイムを最適化する上で重要です。

そのため、それぞれの製品について、市場のニーズ、製品の特性、生産能力など、多くの要因を考慮してデカップリング・ポイントを戦略的に設定する必要があります。

つまり、デカップリング・ポイントとは、事業戦略の1つの柱であり、ビジネスモデルの肝ともいえる部分なのです。

DELLのビジネスモデル

2021年1月時点で、世界第三位の個人コンピュータベンダーであるDELLは、独自のビジネスモデルで成長を続けてきた企業です。

デルの成長の秘訣は、そのデカップリング・ポイントの設定にあります。

デル(Dell)は、受注仕様組立モデル(CTO)を採用しており、

顧客がオンラインでパソコンの仕様を選択し、好みに応じてカスタマイズをすることができます。

その仕様に基づいて製品が組み立てられ、直接顧客に出荷されるビジネスモデルです。

この方法により、在庫コストを削減し、顧客のニーズに応じたカスタマイズが可能になります。

デルは、このモデルを利用して効率的なサプライチェーンを構築し、パーソナライズされた製品を迅速に顧客に提供しています。

もちろん、PC自体は見込み生産で途中まで見込み生産されていて、最後のカスタマイズ部分だけが受注生産になっています。

これにより、見込み生産による大量生産のマスメリットと納期の短縮をしながら、最終の受注生産による最終在庫低減・リスク低減と細かいニーズの対応を図っているのです。

まさに、デカップリングポイントの設定が、そのままビジネスモデルになっている事例だといえます。

このように、SCMにおけるデカップリング・ポイントの設定は非常に重要な役割を果たします。

次回は、いくつかの事例を取り上げ、掘り下げて解説していきます。

よろしくお願いいたします。

この記事が気に入ったらサポートをしてみませんか?