ミスミG(9962)に関するメモ(2)

最初に筆者の結論を書く。株式市場はほとんど(全くといっていいかもしれない)同社の meviy のポテンシャルについて気付いておらず、全くの評価不足になっている。ひとつの原因は、同社の IR が meviy についてほとんど発信をしていない点があげられる。しかしながら、同社の meviy についてのインタビューや記事を下記のように時系列に追って、自分はその大きな将来性を確信するに至った。

2016.09.27の記事

マスプロダクション(大量生産)からマスカスタマイゼーション(個別大量生産)への転換が始まっています。個別仕様の製品を短納期で生産するマスカスタマイゼーションのカギは、受注から生産に至るプロセスをいかにデジタル化するか。そのパイオニアともいうべき日本企業が、金型部品を生産・販売するミスミです。「次世代ものづくりプラットフォーム」と銘打つオンラインサービス「meviy(メヴィー)」を2016年6月に開始しました。

2016年の6月にサービス提供が開始されていたのね。

上の記事は2017.3.20のもの。

手書きを強いられていた昔と違い、最近は設計ソフトが普及し、3次元の図面を容易に描けるようになりつつある。吉田さんは「設計ソフトの普及を見て今しかないと思った」と、開発に着手した3~4年前を振り返る。

市場へのリリースが2016年6月なので、2012年か2013年から meviy の開発プロジェクトは動いていたことになる。

吉田さんは当時、赴任先の中国から金型企業体事業開発室に異動したばかりだった。中国でともに働いた中川賢治さんと芝田篤史さんも同じ部署に配属され、3人を中心に開発体勢が組まれた。

少人数で始まったわけだ。

基本構想は早いうちにできたが、過去にないサービスだけに手本がない。3次元データを扱うため、既存サービスとは技術的な仕組みも異なる。そこで、構想段階からIT企業に協力を呼びかけることにした。「あの企業は技術を持っている」との噂を聞きつけては、世界各地に足を運んだ。そしてようやく探し当てた複数の協力先と連携しつつ、何度もサービスのひな型を作ってはやり直し、少しずつ形にしていった。現在は金型の関連部品を中心に扱っているが、対象範囲の拡大も検討していくという。

おお、社内人材だけでなく外部に協力を求めてできたサービスだったのか。

上記は2019年02月19日の記事。結構この記事が出るまで間隔があった。新サービスが浸透するのには時間がかかったことが想像される。

RAPiD Designはミスミの部品における3D CADデータライブラリーだ。「ミスミFA用メカニカル標準部品」のデータが収録されている。日本だけではなく中国や韓国、北米にも展開しており「現在、グローバルで数万人程度のユーザーがいる」

3Dデータをアップロードして自動見積もりし、発注する仕組みは世の中にすでにいくつか存在する。meviyの特色としては、2次元図面の自動生成に対応していることが挙げられる。meviyで読み込んだ3Dデータは2次元図面に自動展開してくれる。単に三面図に展開するだけではなく、寸法も見やすく自動レイアウトされる。

へええ、こんな機能もあるのか。

上記は2019/02/01の記事。このころから吉田氏へのインタビューが増え始めたようだ。

ミスミが2016年にサービスを開始したmeviy(メヴィー)は、3Dデータをアップロードするだけで自動的に見積もりが完了、価格・納期・型番が表示されます。注文が確定すれば、注文から最短1日で出荷。ラピッドプロトタイピング、金型部品に加えて板金部品、切削プレート部品にも対応しつつあります。

meviy は守備範囲を広げていっているわけだ。

吉田:

いままでの話は、50年以上前からの取り組みです。現在はカタログで網羅できない製品も増えてきています。カタログにない部品は、図面手配品として発注する必要があり、部品図を作成してから、見積もり、調整、発注という手順を踏みます。すると例えば図面作成に1部品で1時間以内、加工屋さんへの見積もりが1~2日、納期が2週間、納品までに約21日もかかる場合もあります。カタログ発注であれば納期1~2日しかかからないのに、これでは非効率的

私たちはこの状況を打破するための対策をいくつか考えています。その中の1つが「meviy Rapid Prototype」になるわけです。注文される方はメヴィーに丸ごと3Dデータをアップロードしていただくと、価格、納期、そして新たな型番が自動的に発行されます。さらにPCからそのまま注文できます。次回からはこの型番を使えば簡単にリピートオーダーもできるようになります。Webカタログから選んで注文するプレタポルテと、オートクチュールで1点ものがすぐに製作できるメヴィーの2本立てになったわけです。

型番が特注品にシステム的に与えられ、次からそれで発注できるってすごいんじゃないの。

────メヴィーの需要はどのぐらいを見込まれたのでしょうか。事前調査などはおこなわれましたか 吉田:既存の1,000人のエンジニアに電話でインタビューしたんですが、999人の方が使いたいと言ってくれました。一番の使いたい理由は図面を起こさなくても発注できるという点ですね。公差も含めて紙図面を起こそうとするとかなり時間が掛かります。これが不要になるというのが、大きなメリットですね。次に3Dデータをアップロードして金額が決まれば、すぐにプロトタイプが届くという手軽さですね。

事前調査では、99.9%のエンジニアが使いたいと。わお。

2019/03/01の記事。ひとつ前の記事の後編

────単刀直入にお伺いします。ミスミのメヴィーを使うメリットは何でしょうか。吉田: メヴィーでは、ミスミとの取引があり、会員登録がすんでいれば、そのIDを使ってメヴィーにログインできます。試作品を作る選択肢として、プロトラブズ社をはじめ同様のサービスを提供する他社も存在するわけですが、メヴィーの場合、ミスミの会員であれば、新たに取引契約を結ぶ必要はありません。それはミスミの会員である国内10万社がすぐにメヴィーが利用可能であることを示しています。プロトタイプに関しても型番が発行され従来の製品と同じ方法で発注できます。

既に提供済みのサービス(VONA)と同じ ID で meviy も使えるのか。頭いい。顧客は手間がかからない。

────メヴィーは約20秒で見積もりを完了するそうですが、これはどこかの企業が協力しているのでしょうか。吉田:メヴィーは内部システムとしてAI機能を持っており、非常に高速に見積もりすることができます。

加えて、弊社はラピッドプロトタイピングを実現するためにプロトラブズ社と提携しています。それによって2Dデータなし、3Dデータのみで平均2時間での見積もり、最短翌日出荷を達成しています。

現在、試作品と金型部品のサービスが中心ですが、2019年には板金部品、切削プレートのサービスも本格的に稼働する予定です。また、今後、このような短納期、小ロット生産がどのような分野に拡大していくかも注目したいところです。

どんどん守備範囲を広げている。

2019年3月14日の記事が上記

板金部品は金属板を曲げたり溶接したりして作った部品。安価に作れるため、パソコンなどの汎用品から業務用の産業機器までフレームや外装として幅広く使われる。産業機器など向けの板金部品の多くは特注品でその生産は、町工場などの中小の加工業者が担っている場合が多い。

なるほど、大田区にも板金屋さんは多いのかな。

このため板金部品はこれまで「調達が面倒な部品」の代表格だった。板金部品は種類も用途も幅広いため、加工業者によって得意不得意の差が大きい。新しい製品を開発する際などには複数社に「アイミツ(相見積もり)」をして業者を選定し、実際に発注して出来栄えを確かめる作業を繰り返す必要がある。面倒を嫌って「なじみの加工業者」や部品商社に発注するケースも多いが、コストや納期で必ずしもベストとは限らない。図面をアップロードするだけで見積もりと発注が出来れば、こうした作業が省力化できる。

なるほど、その見積もりまでの工数を meviy は AI を使って劇的に短縮したわけだ。

2019年3月25日の記事が上記

「今までのサービスだと作れる部品の形に制限があったので、meviyは色んな形状に対応していて嬉しいです。今回は特徴ある形の板にmeviyを使いましたが、今度はもっと立体的な形状も試してみたい」と話していた立崎さん。さらに「早いものは注文した翌日に届くんです。納期が他と比べて遅れることもないので、信頼して使えます」と、ミスミが強みとする確実短納期も体験していた。「ロボット製作期間が終わる直前だったりすると、『あと2日しかない』という状況があったりするので、そういう時に信頼できるかどうかはとても重要です」と、立崎さん。

なんか、もう、とにかくすごいという言葉しか出てこない。

上記は 2019年7月10日の記事。

中川さん:208時間で、1日10時間働くとすると20日分ですよね。設計者が一人だとすると1ヶ月のほとんどが図面作成作業で終わってしまうのが設計現場の実情です。とにかく毎日図面を描くんです。一度3Dで設計は完了していますので非生産的ですし、発注の手配をするだけなので何も生みだしてないと思うんです。

そうなんだよなあ。発注の手配に時間がかかるのは確かにネックだよね。

中川さん:図面を製作したあと、3社ほどに「これいくらでできる?」と同時に見積もりを要求します。これ“相見積もり”といいます。この作業は設計者が忙しいため、中規模以上の装置メーカーですと「購買」という図面手配の専門の担当者が見積もりをFAXやメールで送るんです。2500枚をそれぞれ3社にFAXで送るんですよ?ありえないと思うかもしれませんが、本当なんです。仮に1枚あたり1分で送れたとしても125時間。先ほどの208時間と合わせると設計と購買で333時間もかかってしまいます。

これだけの時間がかかるんだ。しかも FAX 利用。

中川さん:meviy自体の開発は2013年の終盤から行っていましたが、機械学習やディープラーニングなどのAIに注目し始めたのは2016年ごろからです。AIを検討する前から、見積もりに時間がかかることを課題視していました。課題が先にあった上で、AIを使ってみようとトライしてみた流れです。あくまでもAIは課題解決手段の「One of Them」だと思っています。

最初にAIありきではなく、最初から解決すべき課題ありきであったと。

中川さん:はい。そう思います。しかしこれだけ一品一様の加工部品製作を過去50年間、日々確実に短納期で行ってきた実績を持ち、3DやWEBサービスやAIを組み合わせたソリューションを開発できる会社となると、世界中を探しても我々しかいないんじゃないかと考えていて、とても使命感を感じているんです。もちろん、何でもできるわけではありませんが、この仕組み自体は装置部品だけでなくさまざまな分野に応用できますので、世界の製造業を進化させるのは私達だ!と信じて取り組んでいます。

ドンピシャはまり、とはこのことじゃないの。

中川さん:先ほどお話しした2次元図面に費やしていた333時間ですが、meviyですと設計後にネイティブの3Dモデルをアセンブリのままアップロードするだけで見積完了までできますので、設計変更等無ければ確認時間込みで3時間もあれば完了できます。2016年にまずは金型部品の提供を開始しして以来、2017年には試作向けに製品試作を行えるラピッドプロトタイピング、2018年には板金や切削プレート部品へと提供範囲を拡げてきました。一般的な製造装置であれば8割方、9割方の部品は手配できるようになってきていますが、まだまだ足りません。今後もお受けできる対象範囲をさらに増やしていって、課題解決の実感を得ていただけるようにがんばります。設計も、購買も、部品製造メーカーも3Dだけで当たり前のように部品手配ができる世界を目指していきたいと思います(笑)

どんどん進化させていく、ということね。

2019.06.27の記事 3社のサービスが記事にされており、最後にミスミの meviy について触れられている。

今までの見積りのやり取りと発注までかかった時間を振りかえった時、隔世の観を感じるのではないだろうか。今後もこのような日本の製造業を大きく進歩、発展させる技術やサービスについてはShareLab編集部としても大きく取り扱って応援していきたい。

ShareLab編集部は絶賛しているようにとれる。

2020-03-10 の記事

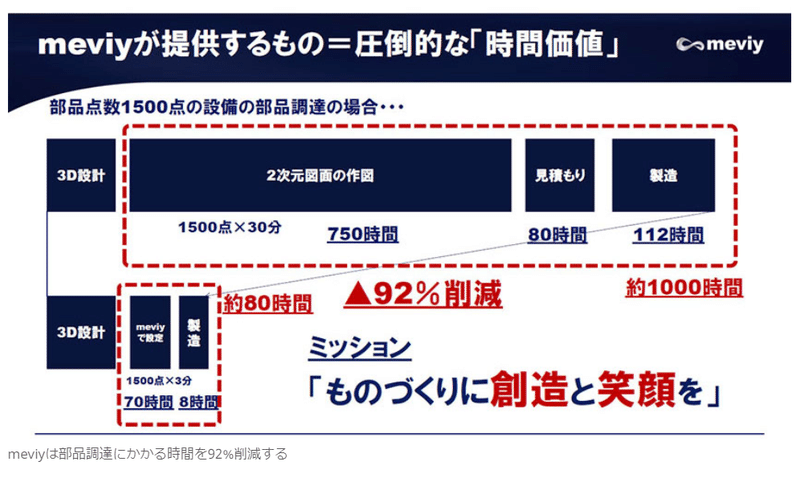

ミスミ 吉田光伸氏(以下、吉田): ミスミは、製造業向け機械部品の製造と販売を手がける企業です。取り扱っている部品点数は2,940万点、業界最大のラインナップです。スマートフォンや自動車といった製品に組み込まれる「直接材」ではなく、それらの製品を生産する設備・装置に必要な「生産間接材」を提供しています。製造業における部品調達の課題は、とにかく「時間」です。具体的には、「作図の手間」、「見積もりの待ち時間」、「長い納期」の三つです。私たちは、これらを「時間の三重苦」とよんでいます。

「時間の三重苦」というワーディングセンス、よい。

日本のGDPの2割をしめる製造業全体の影響についていうと、年間1兆円もの間接コストが部品調達に浪費されています――日本の製造業は20万社あり、それぞれで1,000時間(125日)。製造業の時間チャージ5,000円とすると、これほどかかるわけです。

ついに、吉田氏が日本のGDPにしめる製造業全体の影響について言及。

meviyは、大きく二つの革新をもたらします。お客様側の革新である「AI自動見積もり」と、生産側の革新である「デジタルものづくり」です。

AI自動見積もりは、お客様が設計したデータ(3DCADデータ)をブラウザ上にアップロードすると、AIが形状や材質、寸法を認識して、加工法や価格、納期をものの数秒で算出する機能です。つまり、加工メーカーの職人さんが頭の中で行っていることを、システム化しているわけ

「AI自動見積もり」と「デジタルものづくり」というキーワードづくりがうまい。説明として入ってきやすい

通常、工作機械を動かすときは図面を見ながら加工法をプログラムしますが、データ連携を行えばその必要はありません。つまり、NCデータをシステム側でつくって工場に転送すれば、工場の現場では原材料をセットしてスタートボタンをおすだけです。この「デジタルものづくり」により、最短1日出荷を実現

言葉をつくるだけでなくて、実際に時間短縮というメリットを生み出しているのが凄いよね。

meviyでは、公差の違いが価格にどのように反映されるのかがわかります。先日、ある自動車メーカーのお客様から、「これは若手エンジニアの教育ツールにもってこいだね」と言われました。公差や加工方法など、こまかい設計の違いがどれだけ価格に影響するのかは、経験的に理解していくしかありません。meviyを使えば、365日24時間、様々なパターンで気軽に何度も見積もりをしてみることで、設計が価格にどう影響していくのかを学ぶことができる

これは、当初、想定していなかった顧客の反応なんだろうなあ。でも、思わぬプラスの副作用だ。経験の浅いエンジニアを鍛える効果もある、と。

吉田: meviyには、主に3つのテクノロジー(特許取得済み)が使われています。「独自開発のAI形状認識エンジン」、「価格計算アルゴリズム」、「デジタルマニュファクチュアリングシステム」です。

いやあ、このへんがすべてアルゴ化されているのは強いよ。

おかげさまで、meviyは2016年の立ち上げ以降、急速に成長しています。顧客数は35,000人を突破、設計データのアップロード点数は250万点以上、リピート率は8割です。売上は2017年から15倍に拡大しています。今後は弊社の事業の中核をになう分野にしていこうとしています。

こんなこと、会社四季報を読んだって、ミスミGの公式サイトのIR情報を読んだって、出てない情報だよ。

吉田: 2020年4月からは、働き方改革法における残業時間の「罰則付き上限」が中小企業にも適用が開始されます。現状は残業を減らそうという声がけだけで、具体的なソリューションは示されていません。meviyを活用することで時間を大幅に短縮でき残業を削減できたというお客様の声も多くいただいています。この観点からも、製造業の働き方改革にも貢献できるのではないかと考えています。

吉田氏のインタビューの受け答えも、だんだん、単に自社のサービスを広めたいというものから、日本の製造業の諸問題を解決できるツールというように変わってきている。おそらく、顧客の反応と実績の伸びがそうした確信を持たせているのではないか。

小泉: meviyというサービスの発想はどこから生まれたのでしょうか。吉田: まず、従来型の事業からは、発想を大きく変えてみました。1977年に始めたカタログと標準化のサービスは、確かに大きなイノベーションでした。しかし、それはあくまで選択肢を決めて、その中からお客様に「選んでもらう」というものでした。それよりも、「自由に設計したデータから、価格と納期が自動でわかる」なら、これがお客様にとってはいちばん便利なはずだと考えたのです。

カギとなったのは、いかに製造に詳しいエンジニアを集めるかでした。世界にエンジニアはたくさんいます。しかし、Webがわかり、CADがわかり、製造がわかるというエンジニアは、世界にほとんどいないのです。

製造業における中小企業の後継者問題は深刻です。弊社には自社製のみならず多くの協力メーカーからの供給も受けています。その中にも後継ぎがいないために、廃業企業がたくさんあります。仕事はあるのです。それなのに、後継ぎがいないために事業を継続できない。日本の製造業の99%は中小企業であり、これは極めて重要な社会課題です。より持続的な産業にするためにも、デジタルの力を活用してものづくりを進化させていくことで、若い人にとって製造業がより魅力的な業界になるように貢献していきたい

meviyはまだスタートラインに立ったばかりです。今後は3Dプリンタや射出成型など、様々な加工法にも対応していきたいと考えています。今年から海外展開も始めます。meviyを世界中のお客様に知ってもらいたいと思います。

どうだろう、meviy の将来性がとてつもないと株式投資をする者で感じているのは筆者だけであろうか。

2020.3.27の記事、見出しにはミスミの名前は出てこないが、記事中で触れられている。

「やるなら大胆にやれ」。大野社長の後押しを得て、吉田氏はmeviyの開発プロジェクトを立ち上げた。設計データから加工プログラムを自動生成する部分は、23カ所の工場を持つ自社のノウハウを活用できるめどが立った。ところが、読み込んだ形状から即座に納期や価格を見積もる技術が社内には見当たらなかった。「社内でつくろうとすると時間がかかる」。こう考えた吉田氏は米国や欧州、インドなど各国を回り、価格見積もりや3Dデータ表示などの要素技術を外部から取り入れていった。

デジタルを前提にした新しい事業モデルを立ち上げるのに吉田氏が意識したのは、既存事業とは別の組織で取り組むこと。プロジェクトチームを本社とは別のオフィスに置き、外部の人材も積極採用していった。今では11カ国の技術者がmeviyの開発や運用に携わっているという。

なるほど、こうやって革新的なシステムができてきたのか。

2020.05.04

お客様が機械部品を調達する際には、探す・選ぶ、見積もる・注文する、受け取る、というフローをたどります。「ミスミQCTモデル」によって、このフロー全体を効率化し、お客様が本来取り組むべき創造的な仕事により時間を使えるようにする点に、我々のサービスの存在意義があり、これを「時間戦略」と表現しています。

なるほど。「時間戦略」とはそういう意味か。

製造業は日本国内に約38万社あります。各社が年1つの設備を更新すると仮定して、38万社×1000時間×時給3000円という計算で、年間約1兆円の間接コストが「部品調達」に浪費されているというのが実情です。製造業は日本のGDPの約2割を構成する日本の基幹産業なのに、時間とコストにおける無駄がこれほどに存在しているということは、大きな課題だと言えます。部品調達の分野にはまだまだ改善すべき余地がある

吉田氏の発言もどんどん深みを増している。

吉田:海外での「大ロット生産」による低コスト化、そしてお客様に近い工場で必要数のみを生産する「一個流し生産」によって実現することができました。まず、仕様に合わせて海外のローコストカントリーの大規模な工場で半完成品である「半製品」を大量に作ります。それを船で世界各国の消費地となる最終仕上げ工場に送っておき、お客様の注文が来てから、少し削ったり、先端だけ斜めにカットしたりするなど、注文通りに最終仕上げをして出荷しています。

半完成品の在庫をローコストカントリーで大量に持ち、需要国で最終加工する、というモデルが世界を相手にするミスミだからこそのノウハウだよなあ。

ミスミは「ものづくりの、明日を支える。」というビジョンのもと、常に全体視点を持ち、製造業における環境の変化に適応しようと取り組んできました。そうして誕生したのが、カタログであり、部品調達領域のデジタルトランスフォーメーション(DX)を推進するため最先端の技術を投入したmeviyです。我々が部品調達にかかる時間の短縮に努め、新たな時間を創出することによって、お客様にはより価値の高いものづくりに取り組んでいただくことができます。我々のサービスが、製造業全体の活性化、競争力強化の一助になっていければと思っています。

リーディングカンパニーというのは、こういう会社のことだよなあ。

2020.05.11の記事。

製造業全体でのデジタル化は進んでいます。規格品の設計にはCADやCAE(Computer Aided Engineering、コンピュータを活用した設計支援技術)が導入され、製造現場では自働化ロボットが活用されています。規格品の調達に関してはミスミのウェブカタログ「MISUMI-VONA」というECサイトもあります。しかし図面品の調達だけがいまだに、設計した図面を紙に印刷し、ファクスを送信して見積もりを取るという紙ベースのアナログな作業で、工程全体のボトルネックになっていました。

我々はこの図面品の調達領域におけるDXを推進することが、製造業全体を進化させるカギだと考えました。そこで、CADで作成した3Dの設計データをアップロードすると価格と納期が5秒で明示され、出荷が最短1日で可能となる、meviyという部品調達プラットフォームを作ったのです。

――複数回の失敗を経てもなおチャレンジを続けてこられたのは、なぜでしょうか。吉田:一言でいうと「責任」です。ミスミがものづくりのインフラ企業として存在していくためには、お客様が不便を強いられている図面品調達の課題を何とか解決したかったのです。それができるのは「我々しかいない」という自負もありました。しかしどうやってその仕組みを作るのか、当初はまったく想像もつきませんでした。そこでオープンイノベーションで、技術を持つ人を探し回りました。世界中でいろいろな出会いがあり、徐々に一歩ずつmeviyを作っていきました。開発手法はシリコンバレー流にアジャイル開発を採択し、実用最小限の製品(MVP、Minimum Viable Product)を作って、お客様に使っていただき、フィードバックを得て迅速に改善するという形で進めました。

日本で社歴50年以上の会社が、シリコンバレー流の開発を行ったと。

2016年に最も難易度が高い金型部品からスタートしたmeviyは、2018年にラピッドプロトタイピング(試作品)の製作、2019年に板金部品・切削プレートなどのファクトリーオートメーション(FA)メカニカル部品に対応できるようになりました。市場規模はFAが圧倒的で、約7割を占めています。FA部品対応後にmeviyの売り上げ規模も急激に伸び、2017年度第1四半期から2019年度第3四半期までに、meviyの売上高は15倍となりました。オンデマンド製造サービスでシェアナンバーワンとなり、ご好評をいただいています。

また自動見積もりに失敗した場合、ただ「エラー」と表示されるのではなく、どう修正したらエラーが回避できるかを教えてくれるサジェスト機能もあります。たとえば経験の浅い設計者ですと、板金の曲げと穴の位置が近すぎると穴が変形してしまうなど、物理的には不可能なことをわからず設計してしまうことがあります。meviyでは即座に、「曲げと穴の距離は10.4mm以上にしてください」などといったレコメンデーションが出ますので、お客様には「若手設計者の勉強ツールになるし、大変わかりやすい」と喜んでいただいています。

あ、レコメンド機能もあるのか。これって、Amazon の本のレコメンド機能なんかよりよっぽど実用性があるように思える。

meviyの登場により、製造業の最後のアナログ領域だった図面部品の調達において、新たな創造のための時間を創出いただけるようになりました。今後も、人々が不便を強いられてきたアナログな商習慣が、ITなどを活用することで解消されていくことが期待できます。

そうか、図面部品の調達は製造業の最後のアナログ領域なのか(ほかにもあるのかもしれないが)。

2020/05/26の記事、同月29日にアップデートがあったのかな。

meviyのビジネスを担当するミスミ 3D2M企業体 代表執行役員 企業体社長の吉田光伸氏は、今後のサービスの拡充の方向性について、「2020年は北米をはじめとした海外展開を開始する予定」と説明。ただ、そのやり方については、「ミスミ単独での進化では限界が来る」ともしており、世界の有力なサプライヤとの連携を各国で進め、各国の製造業の事情に合わせたサービスの方向性を模索していくとする。例えば「Amazonマーケットプレイスのようにmeviyのサイトの様々な加工業者にも参画いただくようなオープンプラットフォームといったことも視野に入れている。我々はあくまで加工のためのプラットフォームを提供して、我々がカバーしきれていない加工技術を持っている企業などに参画してもらって機能強化を図っていく」といった方向性もありだとする。

柔軟性あるねえ。

吉田氏は、meviyの提供するサービスについて、「まだまだ対応できていない部分がある」とし、サービスの完成度としても2合目、3合目という段階と評し、今後もサービスの拡充を図っていくことを強調する。その思いは、実はmeviyという名称そのものに込められている。meviyには「Misumi EVolutional Interface for infinitY(ミスミの進化し続けるインタフェース)」という意味が込められており、顧客の要望に常にこたえられる存在となるという意思の表れでもあるという。

株価もまだ2合目、3合目だと思う。

2020年6月15日の記事。建設業界でも注目され始めた。

ミスミでは建設業界でmeviyを活用してみたい企業を対象に「モニター」を募集している。建設ITワールドの「サクセスストーリー」コーナーなどでの掲載をお願いする場合もある。モニター希望の企業は、下記の「問い合わせ担当者」へ「モニター希望」と申し込んでほしい。

へえ、業界に特化した販促活動も開始していたのか。

2020年11月13日に公開

「製造業はGDPの2割を占める日本の基幹産業。世界シェアの60%以上を占める商品は270個あります。これは米国の約2倍、中国の6倍近い数字であり、国際競争力は非常に高い。しかし、問題は労働生産性です。2000年時点で世界一だった日本の製造業の労働生産性はその後、凋落の一途を辿っています。2017年にはOECD加盟国で半分より下まで落ちています」

出典:『2019年版ものづくり白書』/経済産業省・厚生労働省・文部科学省の3省による共同執筆

孫引きだが、こういうのがものづくり白書に認識として示されていたんだ。

「昨今では、顧客が必要とする部品の約半分は、カタログで規格品として提供することが可能です。そこは昔と比べて安く、速くなっている。しかし、残り半分の複雑な部品に関しては、やはり規格化は難しく、前述のような昔ながらのやり方をしています。部品はすべて揃わなければ組み上がらないから、昔と比べて楽にはなったものの、ものづくり全体は速くなっていない。つまり、図面による調達がものづくり全体のスピードを阻害していると言えるのです」

そう、ボトルネックがあると、ものづくり全体のスピードは上がらないんだよね。そのボトルネックが図面による調達である、と。

「紙の図面を用いていた時には1つの部品を調達するのに1,000時間以上かかっていたと話しましたが、『meviy』を使えばその9割以上を削減できます。そうして創出された時間で人間にしかできない、より付加価値の高い仕事に取り組むことができる。限られた時間で高い成果を出すための、重要なデジタルツールと言っていいのではないでしょうか」

これ、言外に何を言っているかというと、部品そのものん値段の高い安いをあれこれ比較するよりも、1000時間分の人件費等を考えれば、一点の部品の値段なんて小さいもんでしょ、ってこと。

「中小企業を支援することで日本の製造業の競争力強化、コロナ復興のきっかけを作りたい。それがものづくりの社会インフラを担う企業としての責務と考えています」

ついに、吉田氏の発言は「コロナ復興のきっかけ」にまで踏み込んだ。もう、単なる一企業のサービスの枠を超えた存在なんだ、meviy は。

2020.9.24のセッションが同年の12月に文字起こしされて公表されたもの。

酒居:これまで困難だった調達分野から紙媒体をなくすという技術革新を、なぜ『meviy』では実現できたのでしょうか? 吉田氏:新規事業を行うにあたり必要な、want(情熱)、must(使命感)、can(実行力)というモチベーションが揃ったからだと思います。私もこれまでさまざまなプロジェクトに参画し、数多くの失敗を経験してきましたが、何とかして調達という領域をアップデートしたいというwantを長らく持っていました。ミスミグループはものづくりを支える社会インフラです。業界のリーディングカンパニーとして、お客さまの大変な状況を目の当たりにし、何とかしなければならないという使命感がありました。これが、mustの観点です。最後のcanが新規事業にとって一番難易度が高く、この事業を成し遂げるためにはミスミグループのケイパビリティだけでは実現できませんでした。そこで、オープンイノベーションの考え方を取り入れ、アメリカやインド、ヨーロッパといった世界中の叡智やテクノロジーを結集して、ここにたどり着きました。

オープンイノベーションを遂行するうえで大事なのは仲間探しです。自分たちが何に困っていて、何を一緒に成し遂げたいのかを明確にし、周りに発信していく。そして少しずつ繋がっていく人的ネットワークを活かしながら、地道に仲間を集めていき、最終的に結集した叡智が自社の「できること」を「強み」に昇華させ、競争優位性を高めていくわけです。

吉田氏:大企業がDXを実現することには大きなインパクトがあります。培ってきたお客様の基盤やエンジニアのリソースは、スタートアップと比べて豊富なので、デジタルの力を生かして新規事業の立ち上げに舵を切った時のインパクトは特に大きいです。そのとき重要なのは、既存事業と0→1を行う新規事業では使う筋肉が違うことを認識することです。事業の立ち上げフェーズでは、新規事業と既存事業のチームはできるだけ離す。始めのうちは新規事業を行う人間は目立たないところでひたすら価値を作ることに専念することが重要ではないかと思います。0→1を行う時は企業としても未知の領域です。だからこそ、自社のケイパビリティだけで考えてしまうと物事が進まなくなってしまうので、レバレッジ力を高め、トップ自らが外に目を向け、知の探索と知の深化をはかりながら、両利きの経営をしていく必要があると思います。

大企業がDXを使って新事業の立ち上げに舵を切った時のインパクトは特に大きいんだ。願わくは株価にも大きなインパクトがあらんことを。

2020年12月21日の記事

吉田:ミスミも、さらなる成長に向けて様々なチャレンジをするなか、85年の挑戦では成果が出せなかった後も、カタログの延長線上でどう選んでもらうかの試行錯誤を続けてきました。そのなかで、紙のカタログからWebに変えたり、3,100万点の商品の3Dデータを独自に作ってお客様に提供したり、1日20万件のカタログでの注文を標準2日で納品できるようにする、いわゆるマスカスタマイゼーションの技術を研ぎ澄ましたりと、様々なことに挑戦してきたんです。 そして、meviyではこれまでの「選ぶ」から、「描く」へ発想転換しています。お客様が3D設計データを“描く”だけで部品を調達できる仕組みがあれば、カタログの制約を超える新しいビジネスモデルになる。この挑戦は簡単ではありませんでした。meviyの開発には「Web」と「3Dデータ」と「製造」という3種類の知識が必要なのですが、そのすべてがわかるエンジニアは世界にもほとんどいません。特に製造業の場合、製造に適した設計になっているかの確認や、精密機械を作るお客様は1000分の5ミリの誤差以内の精度で部品を製造する、などといった、様々な要件がありますからね。長く試行錯誤してきたからこそ、競合優位性のあるサービスにできたと考えています。

畠山:産業構造や社会が大きく変わるときには新規事業を起こしにくいとも思います。そんななかで日本企業が成功するパターンの1つは、既存事業の強み、技術を生かして行う新規事業なのかなと感じました。

吉田:そうですね。もちろん、meviyは自社内の技術だけで生まれたサービスではなく、世界中のパートナーに支えられています。

吉田:そうですね。新規事業を作る上で重要になってくるのはいかに“外”を使うかだと思います。今は様々なサービスが誕生し、働き方も多様になっています。顧問や副業、時間単位でもプロの力を借りることができるので、活用した方が賢いでしょう。人だけでなく、アイデアもそうです。仕事をしているとどうしても内向きになりがちですが、新規事業に携わる場合は特に、一人ひとりが “知の探索”に時間を割くべきだと感じます。たとえば他業界のこの仕組みをうちでも使えるんじゃないか、などと“外”を見ることはとても重要ですよね。イノベーションとは結局、「新結合」ですから。

なるほど、この吉田氏の姿勢が、ミスミG(9962)に関するメモ(1)でリンクしたが、Salesforce の徹底した使い込みによる営業の仕組みづくりにも生きてきているんだ。

2021年2月23日の記事

自前主義からの脱却も大きなテーマだ。一例をあげれば、機械部品大手のミスミグループ本社は規格外の特殊部品の設計データをウェブ上で顧客から受け取ると、見積価格や納期を即座に返信し、相手が承諾すれば生産・納入するネットサービスを近年始めた。「BtoB(企業間取引)のプラットフォーマー」として世界が注目するこの事業を率いるのは、NTTや日本オラクルを経てミスミの門をたたいた新規事業創出の専門家だ。その下に中韓仏など12の国籍からなる技術者を集め、イノベーションを加速する。

「NTTや日本オラクルを経てミスミの門をたたいた新規事業創出の専門家」というのは、当note でなんどもインタビューを引用した吉田氏のこと。日本経済新聞が、”「BtoB(企業間取引)のプラットフォーマー」として世界が注目するこの事業”て書いているが、meviy はいつのまにか世界が注目する事業に昇格してしまったようだ。

どうだろうか。株式市場は meviy のことをまだ理解していない、と私は思っている。

この記事が気に入ったらサポートをしてみませんか?