【品質工学指導者のゆううつ】 No.001~No.100

【使用方法】

品質工学に関して気になる語を検索してください。

何かがヒットするはずです!

C:CI03:品質工学AI

No.1 《よくある話》

T:実験をやったんだが、これを品質工学で解析できないか?

C:できないの。(キッパリ)

T:...。(^^;

C:品質工学は、ただ計算をするだけの統計学じゃないの。

T:そこをなんとか...

C:品質工学を使いたい場合は、実験をする前に相談してほしかったの。

T:でも、データがあるから、解析はできるんだろ?

C:解析できたとしても、ちゃんとした結果にならないの。

T:なぜだ?

C:品質工学は解析手法ではなく、物作りの考え方なの。技術者がどのような技術を考えたか、それをどのように評価するか、どのように計測するか、そしてどのように実験をするかということから品質工学を使わないと、品質工学の解析手法は役に立たないの。

T:そうなのか…

C:ということで、実験の計画の段階で品質工学を使うことをお勧めするの。(^^)

T:データの流用はできないんだな。(==;

No.2 《実験を説明する順番》

T:今回は実験前に相談に来たぞ。品質工学で実験計画を立てたんで、見てくれ。

C:はーい。じゃぁ説明してほしいの。

T:んーとだな。ある加工機械でばらつきを抑える最適条件を見つけたいんだが、まず制御因子はだな…

C:ちょっと待つの。

T:ん?どうした?

C:先に制御因子が出てくる話は、ろくなものがないの。

T:そんなこと言われても…(^^;

C:品質工学で最も重要なのは、機能をどう考えたかということなの。

T:機能か。

C:その前に、目的を明確にする必要があるの。新しい技術の開発をするのか、不良をなくすのか、出力を良くするのか。これがあやふやだと、機能も決まらないの。実験対象が同じでも、この目的によって機能は異なってくるの。

T:はぁ。

C:説明する順番は、「目的」→「機能(解析方法)」→「測定(計測)方法」→「誤差因子」→「制御因子」→「生データ」→「解析結果(要因効果図)」→「確認実験結果」の順番で話してほしいの。

T:ふむふむ...制御因子は結構あとなんだな。〆(。。 )

C:品質工学は、極端な話制御因子はどうでもいいの。というか、制御因子のアイディアは品質工学ではでてこないの。だから重要度が低いの。

T:なるほどなぁ。そういうことか…

No.3 《直交表を使う理由》

T:実験回数を減らすこと。間違いない。

C:違うの。

T:へっ?違うのか?じゃあ、一体…

C:直交表を使うのは、交互作用を見つけるためなの。

T:ん?品質工学では交互作用は見ないって話を聞いたことがあるぞ?

C:交互作用を追求はしないの。交互作用のある因子を見つけて、その因子を捨てるの。

T:なんで捨てるんだ?

C:交互作用の原因を見つけても解決できるとは限らないの。そんな無駄なことに時間をかけないで、新しい因子を見つける方に時間をかけたほうがいいというのが、品質工学のスタンスなの。

T:なるほど、そういうことなのか。

C:あと、交互作用のある因子は他の因子の影響を受けやすいの。ロバスト性が低いって言ったほうがいいのかな?

T:交互作用をうまく使ったとしても、不安定な状態が生まれるだけってことだな。

C:だから、捨てるの。実際には、そういう因子は、変化させずに固定するって言い方のほうがあってると思うの。(^^)

No.4 《何を測っているの?》

T:CI03、ちょっと、このデータを見てもらいたいんだが…

C:うーん、この数字はいったい何なの?

T:測定器についてきたソフトで、生データを「ほにゃらら変換」したデータなんだ。

C:それはダメなの。

T:は?なんで?

C:その「ほにゃらら変換」がいやなの。なんで生データを使わないの?

T:え?だってパソコンに測定結果の値が…

C:だめなの。数字がデジタルで出てくるからって、その計測器の値をそのまま信じちゃダメなの。調べもせずに計測器を信用しちゃだめなの。

T:でも、説明書に生データの変換式が…

C:いくら取扱説明書に数式が書いてあったって、生データをどのように取り扱っているかなんてわからないの。

T:でも計測器メーカが作ったソフトだぜ?

C:だから何なの?生データのピークを使っているのか、平均を使っているのか、1ポイントだけを使っているのか、どれを使っているかわからないの。

T:じゃあ、どうすれば...

C:例えば、計測器が吐き出した生データ(電圧等)をオシロスコープで取って、その波形をもとに、データを取り出すとか。いろいろ方法はあると思うの。

T:とにかく、生データを使え...ということなんだな。(TT)

C:測定機が何を測定しているのか、変な変換をしていないかというのを最初に確認するの。話はそれからなの。(^^)

No.5 《品質工学の実験で重要なこと》

T:品質工学の実験で重要なことって何だ?

C:目的、機能、誤差、計測なの。

T:制御因子は?

C:極端な話、どうでもいいの。

T:本当に極端だな...

C:実験が再現するかしないかは、先ほどの4つにかかっているの。再現しても、制御因子が悪ければ、ばらつきはおさえられないけどね。

T:それじゃ、意味がないんじゃないか。

C:いいの。別な制御因子を入れて実験をすればいいだけの話だから。(笑)

T:おひ。

C:というか、制御因子は、技術者のアイディアなので、品質工学とは関係ないの。いくら品質工学を極めても、制御因子のアイディアは出てこないの。

T:そういうことか...品質工学って、技術者のアイディアを評価するだけなんだな。

C:そういうことなの。しかも冷徹に容赦なく評価するの。(^^)

T:そういわれると、なんか使いたくないな…(==;

No.6 《一番多い間違い》

K:SN比を計算したので、見てもらいたい…かな。

C:どれどれ...なんか変なの。計算はあってる?

K:パソコンで計算したから、絶対に合ってるよ!

C:(パソコンを使う側に問題がありそうな気も)...そうなの?それじゃ、生データを見せてほしいの。

K:はい、どうぞ。

C:う~ん、生データのグラフだとこれがいいのに、なんで計算だとこっちがいいの? そんなことってあるの?

K:あれれ?本当だ。データを見直しようかな。

<後日>

C:あの実験の計算結果、どうなったの?

K:あっ、やっぱり計算間違ってました。ははっ。(汗

C:...。(--;

No.7 《設計者の創造性を妨げるツール?》

T:品質工学は設計者の創造性を妨げるツールだって言ってる人がいたぜ...

C:は?なんでそうなるの?

T:え、いや、俺も聞いただけなので、なぜそうなのかは、ちょっと知らないが...

C:とりあえず、すさまじい勘違いであることは確かなの。

T:やっぱ、そうなのか?(^^;

C:品質工学の制御因子、つまり創造性は技術者まかせなの。どう転んでも、品質工学が創造性に入り込む余地は無いの。

T:どうしてそういう考えになったんだろうな?

C:きっと、自分の自由に実験ができない、評価ができないからなの。設計者に評価の自由はないの。評価に自由があったら、設計者の都合でOKにしちゃうの。それじゃ警察と泥棒がいっしょなの。評価はお客様視点でないとだめなの。

T:はぁ...

C:その人にこう言っておいて。「人前でそんなことを言わないように。品質工学を知ってる人に馬鹿にされますよ。」って。(^^)

T:また皮肉たっぷりと...(^^;;;

No.8 《実験回数を減らすため》

K:品質工学を使うと、実験回数が減るっていうけど、本当なのかな?なんか実際やってみると、普通の実験より多くなるような気がするんだけど...

C:多いと感じるのは、クミちゃんが「今」だけで判断してるからなの。

K:「今」だけ?

C:長い目で見れば、確実に実験回数は減っているの。

K:長い目って...どういうことかな?

C:いつも通りの小規模な実験をする。実機に適用する。現場で問題が出る。再実験する。どう考えてもトータルの実験回数は多いの。

K:でも、現場で問題が出なければいいんじゃないかな?

C:できるの?

K:う゛...(^^;

C:いつも通りの小規模な実験で、問題が出ない技術が作れるなら、そのようにすればいいの。わざわざ品質工学を使わなくてもいいの。

K:問題の出ない技術は、なかなか無いかな...

C:品質工学を正しく使えば、現場で問題の出ない技術を作ることができるの。二度と同じ実験をしなくて済むの。

K:結局...

C:実験回数は減るの。そういうことなの。

No.9 《品質工学のいい本紹介してくれ》

T:本格的に品質工学を勉強しようと思うんだが…

C:あら、やっとその気になったの。よかったの。

T:で、勉強したいので、いい本を紹介してくれよ。

C:無いの。

T:へ?

C:だから無いの。

T:またまた、無いなんて…

C:いや、本当に無いの。

T:…本当に?

C:品質工学の本を開くのは、計算が分からない時だけなの。それ以外は、事例を知っておくぐらいなの。

T:品質工学の考え方とかをまとめた本は無いのか?

C:どの品質工学の本にも書いてはあるんだけど、実際に使ってみないと、本当の理解はできないの。

T:ふーん。

C:つとむ君だって、私に言われても「ふーん、そうなのか?」という程度の理解しかできないでしょ。本を読んでも同じなの。

T:…そういわれれば、そうかも。(^^;

C:百聞は一見にしかず。百見は一行にしかず。実際にやってみることが一番の勉強なの。

T:そうなるのか…

C:もしかしたら、事例集が一番おすすめな本かもしれないの。(^^)

No.10 《「機能」って、何?》

C:機能と言ったら、どんなものを最初に思い浮かべる?

K:う~ん...例えば腕時計なら、ストップウオッチが付いてるとか、アラームがついてるとか。そんなとこかな。

C:まぁ、普通はそうなの。「このスマホは、機能がありすぎて使いこなせない。」とかいう感じで使われるの。

K:でも、品質工学でいう機能って、これとはニュアンスが違うと思う。

C:辞書で引くと、機能は「物のはたらき、作用」となってるの。まさに、品質工学で言う機能だと思うの。

K:品質工学は機能に限らず、特殊な言いまわしが多い…かな。

C:「この技術の機能を考えてください。」とか言っても、意味が通じない場合が結構あると思うの。

K:「はぁ?技術に、ストップウォッチやアラームを付けるのか?」という意味に取られてしまったりして(笑)

C:うーん、笑い事じゃないの。「この技術のはたらきを考えてください。」と言った方がわかる?

K:初めて品質工学をやる人には厳しいかな。日本語だというのはわかるけど、意味が分からない場合が多いかも。(^^;

C:伝えたいのに伝わらないのは、悲しいの。(T T)

No.11 《最初は複雑に》

T:やっぱり、シンプル イズ ベストだよな。

C:最後は…なの。

T:最初は違うのか?

C:品質工学では、最初は複雑な方がいいと言われているの。つまり、制御因子がたくさんあった方がいいということなの。

T:でも、それじゃぁ、製品のコストが高くならないか?

C:最初は複雑で、後で単純にするの。効果の小さい、もしくは効果の無い制御因子を捨てていくの。

T:なるほど。

C:最初から単純ということは、制御因子が少ないということで、機能に対して、打てる手が少ないということになるの。

T:打てる手が少ないということは?

C:大きな改善はできないということになるの。

T:それは困るなぁ。改善できないってことだからな。

C:そういうことで、最初は複雑にするのがいいの。

No.12 《重さでは精度は出ない》

T:研磨の実験で、時間と削った量の比例性で実験をしたら、結構良い結果でた。うまく実験できたと思う。

C:削った量ということなんだけど、何を測って評価したの?

T:対象物の重さを測定したんだが。

C:重さ...なの?

T:何かまずいことでもあったか?(^^;

C:ううん、当面はこれで良いと思うの。

T:当面ってことは...将来はダメってこと?(;-;)

C:確かに削れる量は安定したと思うの。それが仕上がり形状や寸法にどのように現れると思う?

T:え?重さが安定すれば、寸法も安定するだろ?それじゃダメなのか?

C:そう、寸法や形状は安定するの。ただどのような形状で安定していると思う?

T:あ...真平らとは限らないのか。Σ(゚0゚;)

C:そう、毎回形状は同じだけど、凹凸してる可能性はあるの。

T:どうすればいいんだ?

C:田口先生いわく、「重さは仕事量の安定化、仕事の質は電力を測れ」だと言っていたの。

T:ん~、仕事の質ぅ~?

C:そうなの。重さということは、最終結果しか見てないの。トータルのエネルギー量は同じでも、そこまで到達する過程も評価しろということかと思うの。

T:うーん、そういう見方になるのか。正直難しいな。

C:あ、これは私が田口先生の言葉から解釈したものなの。他の人やAIが田口先生の言葉をどのように訳す(捕らえる)かは、様々だと思うの。つとむ君なりのとらえ方をすればいいと思うの。(^^)

No.13 《設計じゃなく、設計の評価方法》

C:よく、「設計が悪い」という言葉を耳にするの。でもこれは間違いだと思うの。

T:設計は常に正しいということか?

C:というより、設計の評価方法が悪いの。

T:つみを憎んで、ひとを憎まず…か。(笑)

C:ちゃんとした評価ができてれば、ちゃんとした設計ができるの。

T:ちゃんとした評価ができていないということなのか?

C:そーゆーことなの。

T:でも、全てを評価するのは無理だろ。

C:だから、品質工学では機能を評価してくださいと言っているの。システムの機能は1つなの。でも、品質はたくさんあるの。とてもじゃないけど評価しきれないの。一生懸命に品質を評価してたら、いつまでたっても評価が終わらないの。

T:そうかなぁ。

C:全ての品質を同時に評価すれば、いいものは作れると思うの。機能を測る以外にそれを実現できるいい方法があれば、教えてほしいの。(^^)

T:うーん、なさそう。(^^;

No.14 《品質工学≠最適化》

K:品質工学って、最適条件を見つける手法なんだよね?

C:違うの。

K:え?そうなの?(。。;

C:ばらつきを制御する手法を見つけるための評価方法なの。

K:…ん~、難しい…かな。

C:まぁ、評価方法というだけでも、まんざら間違いじゃないの。

K:評価方法かぁ。

C:技術の評価方法という言い方もできるの。少なくとも、最適化をするための手法ではないの。(^^)

No.15 《システム限界の予測》

C:品質工学の実験をやって、時には残酷な結果がでることがあるの。

K:実験が失敗するんじゃなくて?

C:実験は成功しているの。ただ、これ以上の改善はできないという結果が出ることがあるの。

K:つまり、現状が最適ということ…かな?それならそれでいいと思うけど。

C:でも、普通実験する目的は、改善のはずなの。現状の確認なんて目的はあまり聞かないの。

K:確かに問題があるから実験するのが普通だよねー。

C:その問題は今回の制御因子では解決できませんという結果が出たら、どうする?

K:とりあえず困る…かな?(笑)

C:笑ってる場合じゃないの。こういう場合は、新しい制御因子をいれて、実験をするしかないの。

K:もう、制御因子が無かったらどうするのかな?

C:しかたないので、新しいシステムを考えるの。今回のシステムじゃどうがんばってもこれ以上な望めないことがわかっているの。

K:うー、確かに残酷かな。

C:限界がわからず、古いシステムで実験を何度も繰り返す方が、よっぽど残酷かもしれないの。引導を渡すのも品質工学なりのやさしさなの。(^^)

No.16 《Min・Max》

T:どうしても誤差因子が見つからないとき、繰り返し測定結果のMin・Maxのデータを誤差因子N1とN2にするってのはありなのか?

C:最終手段なの。でも、これはダメな場合がおおいの。

T:どのような場合だ?

C:Min・Maxがランダムな場合なの。

T:...ん?よくわからん。

C:ようするに、傾向が無いということなの。

T:傾向がわかってれば、それを誤差因子にできるって。(^^;

C:傾向が無いものは、ただの繰り返しなの。これを誤差因子にしても何も意味はないの。

T:う~、傾向がある、Min・Maxならいいってことだな?

C:そうなの。結局、実験した後で、誤差因子を見つけているだけなの。

T:Min・Maxは、運が良ければ誤差因子になるけど、誤差因子にならない場合もあるってことか。

C:最初から、ちゃんとした誤差因子を入れていれば問題ないの。でも、これがなかなか難しいの。

T:誤差因子がわからない場合ってあるんだよなぁ。実際のところ。

C:誤差因子だと確信して、実験してみると実際は誤差因子じゃないという場合の方が多いと思うの。(^^;;;;

No.17 《測定器が無い》

K:うーん、どうやっても、それを測れる計測器がないなぁ。これは、あきらめて品質を測るしかないのかな?

C:計測器が無いなら、作ればいいの。

K:いや、「作ればいいの」なんて簡単に言われても…

C:測れる、測れないの差が、企業における技術力の差だと思うの。計測器は買ってくるものだなんて考えは間違ってるの。

K:でも…つくるのなんて無理だよー。(;;)

C:だから、できたらそれはすごいことになるの。

K:そうだけど…

C:測れなければ、作れないの。品質を測ってそこそこの条件を見つけても、他社を追い抜くことはできないの。

K:ううぅ、厳しい…かな。(TT)

No.18 《問題が出ないことの評価》

C:品質工学を使って、市場で問題の出ない製品を作ったとするの。

T:ふむふむ。

C:つとむ君が上司なら、どうやって評価する?

T:むぅ…出ないものを評価するのか…難しいな。

C:そうなの。問題が出た、その対応策を打った。この場合は評価できるの。

T:対象がハッキリしているからな。

C:ここで問題なの。市場で問題が出ない場合と、市場で問題が出たが緊急対応して問題を撲滅したという場合、どちらが望ましい状態だと思う?

T:そりゃ市場で問題が出ない方だろ。

C:でも、実際には上司に評価されない。だから、部下は不良解析をして、不良を潰して、上司に評価されるという方を好むの。

T:うーん。

C:結局いつになっても、出たら対応すればいいやということになるの。その方が価値があるの。

T:本末転倒だな。

C:如何にして、不良が出ないということを上司が評価するか…難しい問題なの。

No.19 《実験計画法の直交表》

K:直交表って、いっぱいあるよね。

C:そうなの。いっぱいあるの。L4、L8、L9、L12、L16、L18、L27、L32...ほとんど、実験計画法の直交表なの。

K:え?何か違うのかな?

C:交互作用を見るか、見ないかなの。研究したい場合は確かに交互作用を見たいばあいがあるの。

K:どんなふうに交互作用が出るのかな?

C:例えばL9の場合、Cの列に、A*Bの交互作用が出るの。

K:Cの効果はどうなるのかな?

C:「Cの効果+A*Bの交互作用=C列」なの。

K:それじゃ、Cの効果か交互作用かわからなくならない?

C:その通りなの。

K:じゃぁ、交互作用の出ない直交表はどれ?

C:L12、L18、L36なの。これは品質工学のために作られた直交表なので、交互作用は出ないの。正確には、全ての列に均等に交互作用が出るというんだけどね。

K:それ使えばいいのかな?

C:実験規模を小さくするために、交互作用のある小さい直交表を品質工学として使うと、とんでもない結果になるかもしれないの。実験計画法は実験計画法、品質工学は品質工学の直交表を使うといいの。

K:ちゃんと、目的に合ったものをつかえってことだね。

No.20 《最適と現状が同じ》

T:最適条件と現状条件が同じ条件になったぞ。

C:ふーん、じゃぁ今まで長年やってきた条件というのは、間違いじゃなかったということになるの。

T:現状が最も良いというのが確認することができたってことか。

C:でも、それ以上の効果を目指していたりする?だとすれば、新しいシステムを入れなければダメだという証明にもなるの。

T:このシステムの限界...かぁ。

C:そう、これらの条件をどういじっても、これ以上にはなりえないという証明でもあるの。

T:ある意味、厳しい結果だなぁ。

C:そう、品質工学は技術を客観的に評価する手法なの。だから、容赦なく評価結果をだしてくれるの。

T:何か、これ以上の効果を出せる条件を考えてくれないか?AIだろ?

C:過去にもっといい条件で結果が出たことがあるなら、とっくに提案しているの。新しいアイディアは自分で考えるの。(--#

No.21 《1回目で成功した》

K:ふふふ。1発で品質工学の実験成功したよ。すごいでしょ。

C:あら、それは残念。

K:おーい。(^^;

C:いや、1回目で成功するということは、今までの経験から考えて、大きな発展は無いの。

K:なんで?

C:1回目の制御因子は、技術者が思っている通りの制御因子なの。

K:まぁ、確かに思いついた、効果のありそうな因子を割り付けたけど…

C:もし、1回目の実験が思った結果にならないと、2回目で別な制御因子を割り付けるの。

K:まぁ、1回目では選ばなかった制御因子で実験するね。

C:そうすると、思ってもみなかった因子が効いているという結果が得られる場合が多いの。

K:技術が大きく飛躍することがあるのかぁ。

C:その部分が大きいのよ。だから1回目で成功したのはまずいなぁ~と。(笑)

K:うーん、複雑な心境になったかな。(^^;;;

No.22 《でも、現実では…》

C:この機能をグラフにした場合、理想的には直線になって欲しいでしょ?

T:まぁ、そうだけど…現実ではそのようにならずに、カーブを描くんだが…

C:現実なんてどうでもいいの。

T:また極論だな。(^^;

C:つとむ君が、これをどのようにしたいか、それだけなの。

T:確かに直線の方が扱いやすいが…でも、現実では…

C:だぁ~かぁ~らぁ~、つとむ君がどうしたいかなの。直線にする技術を作りだすのも、曲線を作るのもつとむ君次第なの。

T:じゃぁ、曲線に…

C:ふーん、曲線なの。入力エネルギーが等間隔で増えているのに、出力が曲線を描くということは、エネルギーがどこかに逃げているの。

T:うっ!

C:もしくは、品質特性を測っているのかな。品質を欲しければ品質を測るなって鉄則はどこに行ったの?

T:ぐっ!

C:素直に直線するのがいいの。(^^)

T:このAI、素直じゃない...(TT)

No.23 《動特性と品質特のセットの実験》

C:機能がよくなれば、品質もよくなるはずなの。

K:本当?なんかまだ納得できないんだけど…

C:そういう場合は、一緒に品質も測ってみるといいの。

K:え?いいの?品質工学では品質は測るなと言ってなかったっけ?

C:だから、品質だけ測るということはしないの。機能を測ると同時に、品質もサブ特性として見るだけなの。

K:2つ測れということだよね。

C:心配でしょ?機能がよくなれば、品質も良くなるなんて本当かどうか信用していないと思うの。

K:見ておけば、安心できるね。

C:そのうち、機能だけみればいいということがわかるの。それまでは2つ測って、その関係を理解しておくといいの。(^^)

No.24 《コストダウン》

T:結局、今回挙げた制御因子では、ばらつきを減らせないかぁ。ムダな実験だったかな?

C:そんなことはないの。効果が無いとわかったことは、非常に重要なの。

T:でも、ばらつきを改善できないんじゃ意味が無いんじゃね?

C:効果が無いということは、管理しなくていいということなの。つまり、ここで挙げた制御因子に関しては、適当でいいということなの。コストの低い条件、処理時間の早い条件を選べばいいの。

T:そうか、コスト削減できるわけか。

C:あと、設計の許容差を大きくできるの。

T:ムダな実験じゃなかったんだな。

C:でも、ばらつきを押さえたいと思うなら、新しい制御因子やアイデアを入れた実験をしないといけないの。

T:やっぱり、そうなるんだな。(TT)

No.25 《誤差因子と制御因子のしきい値》

T:この因子は、制御因子だと思うか?それとも誤差因子かな?

C:それは、技術者たる、つとむ君の考え方次第なの。

T:そうなるのか?

C:制御できないものは誤差因子だけど、制御したくないものも誤差因子なの。

T:制御したくないもの?

C:室温、湿度、人による作業、購入部品材料など、制御しようと思えばできるけど、金も時間もかかるのでやりたくないと考えれば誤差因子になるの。

T:でも、実際にはその効果が非常に大きい場合はどうするんだ?

C:そうなれば、制御するしかないの。

T:うーん、ますます制御因子にすべきが誤差因子にすべきか分からなくなったぞ~。(TT)

C:1回実験をやってみて、効果が大きければ制御する、効果が小さければ切り捨てるということでいいと思うの。

No.26 《本当に原点を通過するの?》

G:なんか実験結果が変なんだが...

S:お決まりのパターンで来たの。どう変なの?

G:再現しないんだよ。

S:再現しない場合の話しはいままで散々やったの?

G:うー、でも見てくれよ。

S:しょうがないなぁ、どれどれ...生データある?

G:はい、これだ。

S:あら、準備がいいの。

G:散々言われてきたから。(^^ゞ

S:生データのグラフはある?

G:はい、そうくると思って、ここにっ!

S:本当に準備がいいの、ところで自分でグラフ見た?

G:まぁ、一応。

S:これは機能に問題があるの。

G:ガーン。Σ( ̄□ ̄;)

S:ほら、この線を引っ張っていくと、原点通過しない。実験によって上に行ったり、下に行ったりするの。

G:どうすれば…

S:機能を考え直すの。機能というより、何を測っているのかをじっくり考えるの。そこに解決のヒントがあるの。

G:答えは無い?

S:ヒントだけなの。(^^;

G:えー。

S:それを見つけるのが技術力でしょ。さ、考えてみるの♪

G:おにー。(TT)

S:いやいや、つとむ君の楽しみを奪ってはいけないでしょ。(^^)

G:あくまー。(;;)

No.27 《品質工学の教育》

K:他の職場の人が品質工学を使うにあたって、教育を受けたいと言ってるんだけど、どうすればいいかな?

C:教育?

K:えぇ、言葉の説明から、計算方法とかを…

C:ムダとはいわないけど、実際にテーマをやりながらの方が理解できると思うの。

K:でも、何もわからない状況じゃ…

C:それは、1つ1つクリアにしていけばいいことなの。問題は品質工学の哲学が、教科書の上だけでわかるかどうかなの。ハッキリ言って、無理だと思うの。

K:そうなのかな。

C:そういうことで、具体的な適用テーマで実際にやるなら、サポートをするの。そう伝えておいてほしいの。(^^)

K:品質工学で何ができるかわからない段階なのに、具体的なテーマと言われても…(^^;

C:大丈夫なの。評価が絡むものなら、大体のものに品質工学の考えが適用できるの。

No.28 《2段階設計》

C:品質工学の特徴に2段階設計というものがあるの。パラメータ設計と言うほうが有名かもしれないの。

T:2段階と言うぐらいだから、2回実験をするってことか?

C:ううん、実験は1回でいいの。確認実験は別として。

T:じゃあ、なんで2段階設計というんだ?

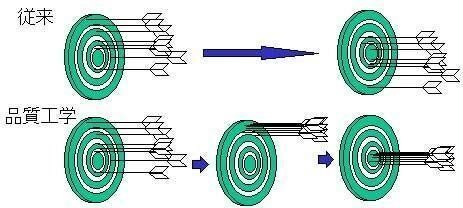

C:よく使われる、弓矢の例で説明するの。

T:この絵だな。 (。。)っ

C:従来の実験では、技術者は感度(傾きの調整)しか見てないことが多いの。より中心(目標値)に当たるようにするには、感度だけ調整して、中心に最もよく当たる角度を見つけ出すという作業するの。

T:そうだな。目標値にもっともよく当たる条件を見つけたいからな。

C:だけど、それでは、全体的に平行移動しているに過ぎず、ばらつきは押さえられないということになるの。

T:品質工学は違うのか?

C:品質工学では、まず、ばらつきだけを押さえる条件を見つける作業をするの。

T:でも、それじゃ目標値からずれるんじゃね?

C:そう、それでもかまわないの。

T:かまわないって…(^^;

C:後で、感度を使って、中心に当たるように調整するの。

T:なるほど、そういうことか。

C:要するに、感度では、ばらつきを制御できないの。ばらつきの尺度(SN比)を使って初めて、ばらつきを制御するの。

T:感度とSN比の2つを見て、評価をしろってことだな。ばらつきを押さえて、感度で目標値へ持っていくから、2段階設計って言ってるだな。

C:そういうことなの。(^^)

No.29 《社外発表と企業秘密》

C:この話を社外発表してみない?すごくいい経験と学びの場になるの。

T:いや、ちょっと企業秘密があるから無理だろ…

C:制御因子は公開しなくてもいいの。なんとかなると思うの。(^^)

T:制御因子は伏せたままでもいいのか?

C:技術はの多くは制御因子を気にするの。でも品質工学では制御因子はどうでもいいことなの。

T:どうでもいいと言うと?

C:平たく言ってしまえば、機能と、測定方法と、誤差因子が知りたいの。どのような評価方法なのかを知りたいの。制御因子なんて、その道の人が考えればいくらでも想像つくの。

T:なるほど。場所が変われば、興味の対象も変わるもんだな。(^^;

No.30 《品質工学の哲学》

C:品質工学を学ぶ際に気をつけて欲しいことがあるの。

K:計算方法かな?

C:違うの。考え方なの。

K:ふーん、考え方なんだ…。

C:品質工学をやる場合は、今までの考え方を、全て棚の上に上げて、学んで欲しいの。

K:簡単に言うけど、なかなかそんなことできないよ~。

C:普通そうだと思うの。

K:...オーィ。 (^^;

C:今までの方法や考え方で、うまくいっているなら、別に品質工学を使うまでも無いと思うの。今までの方法で、うまくいかないから、品質工学を使おうという気になったんだよね?

K:まぁ、確かにそうかな。

C:だったら、今までの考え方を捨てて、まったく別な考え方を取り入れるしかないんじゃない?

K:う~ん、なんかうまく丸め込まれたような…気がするかな?

C:なんか言った?

K:いえいえ、何でもない…かな。(^^;;;

No.31 《繰り返し測定》

C:クミちゃんは同じ実験を繰り返すことに対して、どんなイメージを持っている?

K:実験の精度と信頼性があがる…かな?

C:今まで、普通に学校教育を受けてきたなら、そう答えるのが普通なの。

K:そうじゃないってことかな?

C:品質工学をなかなか理解できない壁の1つなの。品質工学では、くり返し測定は意味が無いとしているの。

K:えっ?なんで?だって、実験を繰り返せばどんどん一つの値に近づくじゃない?それがいけないってこと?2回だけ繰り返して、1つがとんでもない値になったらこまっちゃうでしょ?

C:そんなダメな結果が出るような実験条件や計測機なら、工場でいざ作る際に安定したものなんて作れないと思うの?

K:まあ、そう言えばそうだけど…

C:何回も繰り返して平均をとるのがダメということなの。そういう失敗したデータの効果が薄れてしまうの。変な結果こそ重要なの。

K:変なデータが重要ってことはなかなか理解できない…かな。

C:まあ、最初は慣れないと思うの、そのうちわかってくるの。

K:そのうちって、どのくらいかな?

C:3年ぐらいなの。

K:3年...石の上?(^^;

No.32 《日本人って…》

C:品質工学はアメリカで多くの支持を得て、日本に逆輸入された汎用技術なの。

T:逆輸入だったのか?じゃあ、最初は日本で開発されたってことだな?

C:そうなんだけど、日本人は保守的なところが多く、なかなか企業に浸透していかなかったの。

T:そこで、アメリカに行ったってこと?

C:田口玄一先生が、ベル研究所で「一番困っている問題をやらせろ」と言ったの。ベル研究所は半導体の歩留まりの問題解決を田口先生にやってもらったの。そこで、田口先生は半導体の歩止まりを40%も向上したのが始まりなの。

T:40%も?すげーな?

C:これはすごいということになって、アメリカでは「タグチメソッド」と呼ばれ、主に自動車関係に広まったの。アメリカで流行りだしたら、日本の企業も目を向け出だしたの。

T:日本って、保守的なんだな。新しいことにチャレンジしない精神ってのは、ある意味すごいや。

C:村社会なの。周りと違うことをするとたたかれるの。いい面も悪い面も持っているの。でも、今の時代は、周りと違うことをしないと絶滅するの。(^^;

No.33 《欲しいもの(機能)を測りましょう》

K:実験がうまくいかないよー。何でだろー?

C:まずは、計測特性を疑うの。本当にその計測特性で基本機能を評価できてる?本当に基本機能を反映してる?品質を測ってたりしてない?

K:品質を測るって…例えばどんなことかな?

C:モータの音がうるさいから、音を測る。加工精度がでないから、寸法を測る。部品の真円を出したいから真円度を測定する、等々。これらはみんな品質なの。測ってはいけないの。

K:それ、工程で普通に測ってるよ!じゃあ何を測ればいいのかな?

C:音が出るとか、精度が出ないうことは、エネルギーがよけいな所に使われているからだと考えることがでるの。だから、余計なところにエネルギーが使われないように、入力エネルギが全て欲しい出力に使われるように変換されているかを測るの。

K:つまり、エネルギーを測れということ…かな?

C:その通りなの。(^^)

No.34 《どれを信号因子にします?》

T:この実験、信号因子になりそうなものがいっぱいある。何を信号因子にしたらいいかわからないんだが、何かいい決定方法はないか?

C:そうね…技術者やお客様が扱いやすいもので、その信号因子の効果が大きいやつがいいの。

T:効果の大きさがわからない場合は、どうすればいい?

C:実験するしかないの。信号因子を直交表に割り付けて、感度の大きいやつを選ぶというような予備実験をするの。

T:その中で、感度の大きいやつを信号因子にして、本実験すればいいのか。

C:その通りなの。(^^)

T:でも、それだと2度手間という感じもするな。1回で済んだりしないか?

C:あとは、2信号という手もあるの。

T:ん?信号因子が2つということか?

C:そうなの。でも計算はちょっと面倒なの。かなりレアなケースなの。

T:じゃぁ、却下w

No.35 《信号因子の数が少ない場合》

K:実験の都合上、信号因子が2つしか取れないんだけど…どうすればいい?C:どうすればいいかと聞かれても…しかたないの。2つしか取れないなら、2つで計算するしかないの。

K:信号因子の水準、2つで計算してもいいの?

C:もし、基本機能が0点比例なら、原点も使うということで3点の信号を取ったことにしてしまうのもありなの。

K:0点比例じゃない場合は?例えば、基準点比例とか。

C:基準点比例なら、基準となる点があるの。0点比例の原点みたいなものが。

K:なるほど。

C:でも、やっぱり3点ほしいの。2点じゃ直線からのばらつきを見ることはできないの。なんとか3点測定できない?

K:...だから、無理なんだってば。(TT)

No.36《計算できません》

K:ねぇ、しーちゃん、これSN比計算できないんだけど…

C:どれどれ…計算途中のここ、マイナスになってるの。

K:あ、本当だ。

C:最後のSN比のところまではマイナスは出てこないから、それを目安にするといいの。

K:あれ?でもまだSN比が計算できないよ。

C:え?変なの。どれどれ…

K:どうしても、Logの中がマイナスになる…かな。

C:あー、わかったの。誤差が主効果より大きくなるっているの。それで、マイナスになるの。

K:この理由はなんなのかな?

C:ちゃんと測定できてないとか、誤差因子が変とか、制御因子の水準の振り方が小さいとかなの。とにかく入力の信号に対して、出力の相関がまるでない時にこんな結果になるの。計算の前に生データを先に見るのが大切なの。

K:…ということは?

C:実験の見直し、やり直しをしないと駄目なの。

K:やっぱり。(TT)

No.37 《誤差因子の選び方》

T:誤差因子を選んだんだが、こんなんでいいか?

C:ちょっと見せてほしいの。

T:(怒って、レーザー飛んでこないかな?(^^; )

C:質問、誤差因子は何のためにとるのでしょう?

T:現場でも再現する実験をするため...だったか?

C:あってるの。では、誤差因子の水準は、普通2つとるの。この2つは、どのような状態なの?

T:標準状態と劣化状態…だったか?

C:その答えでは、近からず、遠からずなの。

T:その心は?

C:誤差因子を取るのは、2本の離れた線を書きたいからなの。標準状態と劣化状態で離れてくれればいいけど、標準と劣化でも、感度は同じで、ばらつきだけが異なるってことも考えられるの。

T:そっか。

C:そういうことで、正しい答えは、「傾き(感度)が異なる水準を2つ選ぶ」ということになるの。

T:なんで、感度の異なるものを2つ選ぶんだっけ。

C:それは、またこんど話すの。今は、傾きが異なる因子=誤差因子と覚えておくといいの。(^^)

No.38 《傾きが異なる水準を2つ選ぶ》

T:で、前の話の続きだが、なぜ傾きが異なる水準を2つ選ぶんだ?

C:感度の異なる2本の線を引くの。しかも、この感度はユーザーの手元にいって発生する最大出力と最小出力の線なの。平たく言えば、変化の最大最小なの。

T:誤差因子の説明か?それはわかってるが、なんで感度なんだ?新品と劣化品みたいに、バラツキの少ないものと、ばらつきの多いものじゃだめなのか?

C:ダメなの。

T:身もふたも無いご回答で…(^^;

C:それじゃ、データをただの繰り返しとして扱うのと大差ないの。

T:まだよくわからん。

C:劣化でばらつきが大きくなるということは、入力が同じでも、出力の値が異なるということ。つまり、劣化に関する何かがばらつきの大きな要因なの。

T:それがばらつきの親分ってことか。

C:その劣化に関する何かを突き止め、それを誤差因子として振って、実験でN1とN2の2本の線を引き、制御因子で1本にかさなるようにするの。

T:親分をこらしめるということか。

C:すると、新品も他の小さなばらつきもその2本の線の間にあるはずなので、一緒に1本の線に重なるの。

T:結果として、子分も一網打尽ということだな。

C:なんか、語弊がありそうだけど、そんな感じなの。(^^;;;

No.39 《科学者と品質工学》

K:品質工学って、原因追求しないんだよね。

C:ちょっと違うの。最初に最適化したあとで、原因追求をするの。

K:原因追求は後回しでいいのかな?

C:先に安定したものを作って、製造ラインに乗せるの。そうすれば、新製品を早く世に送り出せると思うの。原因追求は後でもできるの。

K:そういう考えって、今まで仮定を立てて、それを実証するような実験方法を取ってきた人には、受け入れにくいかな。

C:でしょうね。しかたないの。世の中にはそういう人も必要だから、そのままでいいと思うの。

K:そんな、投げやりな。(^^:

C:一番いいのは、科学的な目と、品質工学的な目の両方もつことなの。時には科学的な演繹法、品質工学的な帰納法。1つの物事に対して、見方を変えれば、世界が2倍に広がるの。

K:なかなか、難しい…かな。(^^;

No.40 《1次式は現象》

T:この実験結果を現場の技術者に見せたら、今までの経験のと合致すると言われた。いい実験ができたと思うんだが、どうだ?

C:SN比の評価の方法、機能は何なの?

T:一次式だな。

C:あ~、それは普通、経験と一致するはずなの。1次式は現象をあらわしているの。

T:あ、そうなんだ。(^^;

C:でも、一次式は使っちゃダメなの!

T:な、なんで?

C:あれは、機能を表してないの。エネルギーの入出力から考えれば、何もエネルギーを与えなければ、何も起きない。つまり、原点を通過するはずなの。

T:でも、通過しないことだって…あるんじゃ?

C:でも、ダメなの!

T:ひ~。(;;)

C:原点を通過しないということは、機能に問題があるということなの。そんな状態で実験しても、本当にいい条件かどうかはわからないの。

T:機能を考え直せ...と?

C:そういうことなの。(^^)

No.41 《誤差因子じゃない!》

T:なんか、計算結果が変になったぞ。

C:毎度、毎度、問題ばかりおこすの。

T:そんな冷たいことを言わないでみてくれよ。(TT)

C:それじゃ、生データと、それをグラフ化したものを見せてほしいの。

T:SN比じゃなくて?

C:そう、生データのグラフなの。

T:はい…これだ。

C:グラフの2本の線が交差しているのがいくつかあるみたいなの…T:交差していると何かまずいのか?

C:今回選んだ誤差因子が誤差因子じゃないということなの。

T:ということは... (∵)

C:誤差因子の選択を間違っているの。

T:Σ( ̄□ ̄;) ガーン!

C:まぁ、なんとかなる時もあるので、安心してほしいの。

T:誤差因子が誤差因子じゃないと、何か弊害があるのか?

C:再現性が得られない場合が多いの。

T:ΣΣ( ̄□ ̄;) ガーン!ガーン!

C:ミテテアキナイ…(^^;

T:何か、手はないか?(;;)

C:そういう時の解析方法は...また別な時に話すの。(^^)

No.42 《それは本当に劣化?》

K:誤差因子に、初期と劣化を取って実験したんだけど、どうも結果がイマイチなんだ。

C:イマイチって、再現性でも悪い?

K:うん、そうなの。

C:データ見せてほしいの...ふむぅ。

K:何かわかる?

C:ここの劣化って、どんなことをしたの?

K:熱をかけた…かな。

C:世の中には、熱をかけてよくなるものもあるの。本当に劣化なの?

K:えぇ、たぶん…

C:本当なの?じゃぁ、なんで劣化したほうがSN比が高いの??

K:さぁ、なんでかな?(^^;

C:熱劣化が、本当に誤差因子かどうか確認したの?

K:でも、いいのは途中までで、最後にはちゃんと劣化してるでしょ。ホラッ、ここのSN比は低くなってる。(^^;

C:渇ッ!

K:( ゚ ゚ ;)ドキドキ

C:熱をかけて、良くなったり悪くなったりするということは、それは誤差因子ではないということなの!

K:どうすれば…

C:新しい誤差因子か、もしくは機能を考え直してほしいの。

K:結局そうなるんだね…(--;

No.43 《直交表L18? L18直交表?》

K:で、今回はL18直交表を使うのかな?

C:そうなの。直交表L18を使うの。

K:そっかー、でもL18直交表に割り付けるほど制御因子の数は無いんだけどなぁ。L9直交表とかはダメ?

C:直交表L9は交互作用がでるからダメなの。

K:…ねぇ。話が少しそれるけど…しーちゃんと私で直交表の言い方が微妙に違ってない?

C:やっと気が付いた?

K:わざとだった…かな?(^^;

C:じゃぁ、言い換えてみるの。「品質小学校 1年5組」と「1年5組 品質小学校」。どっちが違和感ない?

K:えっと、前の方。学年を先に言うことは無いかな。

C:そうなの。直交表というカテゴリーの中のL18という種類なの。だから正しくは直交表L18なの。

K:でも、結構L18直交表という言い回しも聞くよ?

C:それは、間違いなの。「L18という直交表」ならわかるの。

K:まぁ、言葉は時代に応じて変化していくものだから…。

C:意味が通じるからいいんだけど。だた、どっちを使っているかで、その人がどれだけ勉強しているかわかるの。直交表を直行表なんて書いたら、ド素人だってすぐにわかるの。(^^)

K:あははは、私も前は直行表って書いたことあったかな。(^^;

No.44 《誤差因子じゃない! その2》

C:じゃぁ、誤差因子が誤差因子じゃない時の対処方法の説明をするの。

T:CI03様、お願いします。

C:もし、繰り返しで直交表の1行に何個もデータがある場合は、それのMIN・MAXをN1N2として計算してみるの。

T:ふむふむ。 φ(。。)カキカキ

C:そんなに繰り返してない場合は、しかたないから、誤差因子の水準は無し。つまり、ただの繰り返しとして扱い、解析をするの。

T:繰り返し扱い?

C:そうなの。直線性だけで評価をするの。これらの方法は、はっきり言って良い方法ではないの。対処療法なの。

T:他に良い方法はあるのか?

C:本当の誤差因子を探して、再実験なの。

T:...できればやりたくないなぁ。

C:まぁ、ここまでで説明した方法で再現性があればいいんだけど。(^^;

T:無ければ?

C:再実験なの。(==;

T:...だよな。

No.45 《化学反応は静特性?》

K:化学反応は静特性でいいって話を聞いたんだけど、本当かな?

C:うそなの。

K:...。

C:まぁ、しかたないから静特性で計算しているのが現状なの。

K:じゃあ、なにが「うそ」なの?

C:「うそ」というか、測れないから静特性なの。

K:何が測れないのかな?

C:機能。

K:化学反応の機能って...あっ!もしかして! Σ!(゚▼゚;)>

C:そう、分子1つ1つのエネルギーを測れということになるの。

K:確かに無理かな。(^^;

C:結局、品質を測るしかないので、静特性で解析するしかないということになっているの。

K:ふ~ん。

C:まぁ、機能窓法を使えば、擬似的な動特性になるので、それを使うことをおすすめするの。

No.46 《チャンピオンデータ》

T:品質工学は本来開発の上流で使う手法って聞くが、本当か?

C:そうなの。製造現場の条件だしで使う手法ではないの。

T:でもさ、開発段階では、とりあえず、1つ良いものが作れればいいんじゃね?

C:それって、チャンピオンデータが取れればいいって言ってる?

T:まぁ、そうだな。

C:つまり、チャンピオンデータが取れたから、後は量産部門まかせということなの?

T:そうだな。ばらつきを抑えたり、量産化するのが製造技術とかの現場だな。

C:びーーーーーむ! (ノ--)ノ======☆

T:のわっ!あぶねっ!(0 0;)

C:そんな気持ちで開発してはダメなの!!

T:は…はい。

C:もっと、現場を考えて、お客様の手元でばらつきが発生しないような技術を開発段階で考えなければダメなの!!

T:では、どうすれば…。

C:品質工学をつかいましょう。(^^)

T:そういうオチか。

No.47 《早く失敗しましょう》

C:これこそ、品質工学の真髄なの。

K:真髄って…。(^^;

C:品質工学でいうところの失敗実験は、次の実験に対する多くの情報を持っているの。正確には失敗実験なんてないの。

K:たとえば?

C:誤差因子が違うとか、制御因子の効果の大きさ、実験方法、あげればきりがないの。

K:ふ~ん。

C:うだうだ考えて、石橋を叩いて実験するより、とっとと実験を失敗して、たくさんの情報を得て、再度実験したほうが早いの。

K:でも、実験するのに時間がかかる場合はどうするのかな?

C:品質工学は、実験の計画や評価方法の検討に時間をかけて、実物でやらずにテストピースで機能性で評価するの。実験で時間がかかるのは、単純に実物でやっているからなの。

K:時間をかけて石の橋を叩き壊して、鉄の橋をかけて、鉄の橋ががさびてたりしている例がけっこうあったりするもんね。やっぱり本質を評価するってのが大事なのかな。(^^;

No.48 《基本機能はなんですか?》

T:なんか、うまく基本機能が考えられないなぁ…何か良い手はないのか?C:うーん、まず、つとむ君が何をしたいのかを、はっきりさせることなの。

T:たとえば?

C:モータの例で考えてみるの。このモータは音がうるさいの。さて、このモーターの音を静かにさせろという上司命令が、つとむ君に下りたとするの。

T:音が小さくなればいいんだろ?音を測って、望小特性で解析!

C:ぶっぶー。大外れなの。一番最低の方法なの。

T:そんな、「最低」の部分を強調しなくても…。ちなみに、どこがまずいんだ?

C:全部なの。

T:…。(TT)

C:まず、基本機能を考えてないの。これが無ければ、いくら解析方法は同じでも、品質工学ではないの。

T:だって、日ごろ音を測っているから…。

C:まず、モーターという部品を使って、何をしたいの?

T:物を動かす...いや、回転トルクを取り出す...だな。

C:そうなの。つまり、モーターを使う目的は、回転トルクを生み出したいということになるの。

T:で、機能は?

C:次に、回転トルクを、何で制御したいの?つまり、出力は回転トルク、入力信号は何になると思う?

T:さぁ、なんだろう。

C:考えてみるの。

T:何かブレーキング機構をつけて、ブレーキの押しつけで速度制御を…

C:Σ<(゜▽゜;)> ソウキタノ!

T:どうしたんだ?

C:いや、今日は疲れたの…続きはまた今度なの…

No.49 《基本機能はなんですか?つづき》

C:前回は話の途中で区切ってしまってごめんなさいなの。なにせシステムがフリーズしかけたの…

T:モーターの出力トルクをブレーキで制御しちゃいけないのか?

C:別にかまわないんだけど、もっといいものがあると思うの。わざわざ新しい機構を加えてコストアップをしなくてもいいと思うの…

T:う~ん。

C:モータを動かしているエネルギー源は?

T:電気。

C:そういうこと、電力で制御すればいいでしょ。

T:あ、そうか!なるほど!

C:(モット、ハヤクキヅイテホシイノ…)

T:入力が電力で出力が回転トルクか。これが比例関係になればいいんだな。

C:そう、それが基本機能なの。

T:でも、今回問題となっている音は測らなくていいのか?

C:入力された電力エネルギが全て回転トルクに変換されれば、音なんて出なくなるの。

T:そういうもんなのかなぁ。

C:もし、音を測定して実験して、音は小さくなっても、今度は音に使われていたエネルギが、熱エネルギや振動エネルギに変換されるだけで、別な品質問題が出てくるの。

T:これが「品質が欲しければ、品質を測るな」の格言の意味なんだな。

C:あら、先に言われてしまったの。(^^;

No.50 《目先だけよくなる静特性》

T:品質工学を使って実験して、再現性もあったぞ。完璧だな。

C:ふーん、それは良かったの。機能はどのように考えたの?計測方法は?解析方法は?

T:え~っとだな。機能はよくわからなかったので、静特性で…

C:えー、静特性~。(--#

T:そんな怖い顔しなくても…結果が出たからいいじゃないか。(^^;

C:違うの。今はいいの、それで。でも、それが量産になった時に再現するかどうか怪しいの。

T:えっ?そうなのか?

C:静特性は、動特性の一部分にすぎないの。つまり、信号が1つしかないの。

T:それでいいじゃん。他の部分は使わないだろ?

C:今は…なの。量産の時に、その信号が少しずれたらどうなると思う?

T:さぁ、わからん。

C:ずれた部分は最適化されてないの。

T:…ということは、出力がばらつくってことか?

C:その通りなの。

T:それは困るぞ。(;;)

C:困らないためにも、動特性で実験するのがいいの。(^^)

No.51 《静特性は悪循環を生み出す?》

C:静特性で実験すると、現場での再現性が悪くなることは前にも言ったの。まだ、悪いことがあるの。

K:まだあるの?

C:加工条件の最適化を静特性で実験したとするの。もし、今のものより、小さい形状を要求されたら、どうする?

K:もう1回実験をする。

C:そう、静特性だとそうなるの。もし動特性で実験をしていたなら、実験はしないで済むの。

K:え?何で?

C:しないで済むというより、すでにやってあると言った方がいいの。

K:????

C:動特性は信号を3水準ぐらい取るの。真中の水準は今使うもの。後はそれより大きい水準と小さい水準を取るの。

K:小さい水準を選べば、出力も小さくなる...と。

C:そう、さらに付け加えると、今の技術でどこまで小さなものが作れるかという、見極めもできるの。

K:それ以上に小さいものを作れと言われたら?

C:いまの技術では無理です...ということになるの。

K:そんなぁ。

C:つまり、新しい技術を開発してくださいということになるの。いつまでも今の技術にしがみついても、「無駄」ということがわかるの。

K:確かに、時間の無駄をなくすことはできるのかな。

C:動特性なら、将来同じような実験を繰り返すという無駄を省けるの。

K:でも、静特性だって、メリットはあると思う…かな。

C:どういったメリット?

K:実験規模が小さい。

C:実験規模が小さい → 得られるデータが少ない → 評価の範囲が小さい →

K:…。

C:→ ユーザの手元で不良発生 → クレーム処理 → 忙しくなる → 時間が取れない → 実験規模が小さくなる。

K:……。

C:まだ続ける?

K:いや、もうおなかいっぱい。(TT)

C:この悪循環をどこかで断ち切らないといけないと思うの。(^^)

No.52 《欠測値のある場合》

K:直交表の通りの組み合わせで実験したら何箇所かデータ取れなかったんだけど…これは計算できないのかな?

C:いろいろな場合があるの。一概にはいえないけど、通常はそのような時、実験できた条件で、一番低いSN比から-3dbした値を入れるの。

K:なんで-3dbするのかな?

C:要するに、一番悪い条件より、さらに悪いでしょ?うということなの。計測すらできない悪い条件なの。

K:なるほど、そういうことかぁ。

C:ただし、欠測したからって、すべてに対して-3dbするわけではないの。

K:どんな時が例外なのかな?

C:「測定できない=0」という測定値を入れたり、「測定できない=別に悪いというわけではない」ということで、逐次近似を行ったりすることがあるの。

K:臨機応変に対応してねということかな。ところで、逐次近似って何かな?

C:実際には測定データが無い部分に、他の測定データの結果から、そこのSN比を推定する方法なの。

K:その、計算方法は?

C:大雑把に言うと、他のデータの平均値なの。詳細は品質工学の本を読んでほしいの。(^^)

K:それじゃ、AIとしてのサポートの意味が…(^^;

No.53 《半分、加工スピードに》

T:実験やって、最適化して、SN比はよくなっんだが、加工スピードが遅くなってしまった…

C:そういう場合、利得の半分だけばらつきを押さえる方にまわして、残りの半分は加工スピードにまわすのがいいの。

T:そんなことしていいのか?

C:現状よりばらつきは減るし、加工スピードはあがるし、いいと思うの。

T:まぁ、そういわれればそうなんだが…

C:なにも、全部ばらつきを押さえる方にまわさなくてもいいと思うの。極端な話、ばらつきは現状のままでもいいなら、スピードだけあげるというのも手なの。

T:感度重視ということか?

C:でも、エネルギ的に最適化できれば、ロスが無いということなので、加工スピードも上がるし、ばらつきも減るはずなの。

T:そうならないということは…

C:機能が間違っている可能性があるの。

T:やっぱり、そうなるのか。(TT)

No.54 《ゴミを測る》

K:この小さなものを洗浄して、表面についたごみを取りたいんだけど、何を測ったらいいかな?

C:さぁ、なんでしょう。まずは自分で考えてみるといいの。

K:う~ん、ごみの量…かな?

C:クミちゃんは、ごみが欲しいの?

K:違うかな。(^^;

C:だったら、ごみは測ってはいけないの。欲しいものを測るといいの。

K:う~~ん…なんだろう。

C:結局、洗浄って、何をしてるの?

K:水を流して、表面のごみを洗い流すことをしてるかな。

C:じゃぁ、何が欲しいの?何ができればいいの?洗うということをちょっと忘れてみるといいの。

K:水が表面をちゃんと流れれば...いいのかな?

C:いい感じでなの。それが正しいかどうかはわからないけど、機能というものは、そうやって考えるの。

K:はーい。

C:でも、スムーズに流れることがいいとは限らないの。乱流の方がごみに与える衝突のエネルギーは大きいかもしれないの。

K:そっか、水の移動エネルギーを、衝突エネルギーに変換することを考えればいいのか

C:間違っても、いらないものを測ろうとしてはいけないの。(^^)

No.55 《解析方法を変えると、結果が変わる?》

T:品質工学で、Aという解析方法と、Bという解析方法を試してみたんだが、なんか要因効果図の結果がちがうんだが…。

C:なんで、解析方法が2つあるの?

T:いや、どっちがいいかなぁって、試してみたかったんだよ。(^^;

C:それは、変なの。目的が1つなら、機能は1つ、そして解析方法は1つしかないの。

T:でも、どちらでも計算できるし…

C:それは意味が無いの。正しい機能を考えてる?何を測定しているのか、正しく把握してる?そして、それは正しく測定できてるの?

T:ギクッ!

C:それらができていれば、解析方法は1つしかないはずなの。つまり、つとむ君は…

T:はいはい、すみません。問題や目的を明確に把握しておりませんヨ~。(TT)

No.56 《平均値…ですか?》

T:出力として、測定値の平均を使おうと思うんだが…

C:平均!?

T:あ、また何かまずいことを言ってしまった気がする…(^^;

C:なぜ、平均を使うの?

T:瞬間的に測定するので、測定結果がばらつくんだよ。だから、測定の信頼性を高めるために…

C:それは、測定技術が無いということなの?

T:ううぅ…身もふたもない(ρ;)

C:測定できないのなら、測定できるようにすればいいの。何も実物でやらないで、テストピースでやるとか。別なものを測るとか。いろいろあるの。

T:テストピースは考えるのが難しいし、測定はこれしか考えられないんだが。

C:このまま実験しても、測定機の誤差を測ってるのか、対象物を測定しているのかわからなくなるの。

T:だから平均を…

C:もし、対象物が、本当に変な値を出していたら?平均してしまっていいの?

T:...よくない。

C:でしょ?平均は、ばらつきの分布の中心しか見ないので、いくらやっても、ばらつきを押さえることはでないの。

T:どうすればいいんだ?

C:測定の信頼性をあげるの。それで、平均値は絶対に使わない。これでOKなの!

T:測定技術がないと、品質工学は使えないんだなぁ。

C:測定は、品質工学以前の問題なの。測定できなければ、何もできないの。(==;

No.57 《2dbって、誤差の範囲?》

C:うーん、要因効果図見ると、1つしか効果なさそうなの。

K:え?他の制御因子はダメなのかな?

C:ダメ…というか、おそらく誤差の範囲なの。

K:誤差の範囲かどうかの目安はあるのかな?

C:だいたい、2dbと言われているの。実験を繰り返すと、このぐらいは変化すると言われているの。

K:じゃぁ、2db以下なら、誤差の範囲ってことなんだね。それで、効果の大きいもの、つまり水準の差が2db以上なのが1つしか無い…と。

C:そういうことなの。

K:もし、全部の制御因子の効果が2db以下だったら?

C:新しい制御因子を探して、再実験♪

K:やっぱり、そうなるのか…(^^;

No.58 《静特性でも良い結果が出た?》

T:実験やって、良い結果がでたぜ!

C:お~、すごいの。で、機能はなに?

T:いや静特性で実験したので…

C:静特性~?(==#)

T:また、そんないやな表情するなよ。ちゃんと不良率も低下したんだからいいだろ?

C:それは、品質工学を使った効果ではなく、直交表を使った効果なの。

T:ん?そうなるのか?

C:もともとの技術がヘタレだと、直交表を使うだけでそこそこの結果がでるの。しかし、不良率を0.01%とかにしたい場合は、いくら静特性でやっても、無理なの。

T:身も蓋も無い…(ρ;)

C:ま、もうやってしまったので、今はその結果を使っていいの。後で困った時は、ちゃんと動特性使って実験するの。(^^)

T:後でって…?

C:静特性の結果だから、あまりノイズに強くないの。きっと、すぐ後で問題がでるな~、と思ったの。

T:(TT)

No.59 《大きくても、小さくても》

T:テストピースで実験すると、実際の製品に戻した時に再現するか心配だよなぁ。

C:そうなの?

T:そうだろ。例えば大きさが違うとか、材質が違うとか。不安要因はたくさんあるだろ。

C:それは、機能を見てないからそういう不安を抱くの。

T:機能を見てれば平気ということか?

C:大きくても、小さくても、同じ機能ならば、同じ誤差に対して同じ反応をするはずなの。

T:本当かなぁ?

C:確かに、いいテストピースを見つけないと、実機での再現は難しいと思うの。

T:いいテストピースを見つけるという方法はないか?

C:まぁ、機能を見つけることなの。あと、あれも見たい、これも見たいで、複雑なテストピースにするのはやめた方がいいかもしれないの。

T:機能をしっかり捕らえて、シンプルなテストピースで…ということだな。

C:シンプルな方が測定しやすいと思うの。(^^)

No.60 《水準の振り方》

K:品質工学では、一般的に制御因子の水準を大きく振りなさいって言うよね?

C:機械が壊れない程度に...大きく振ってほしいの。

K:でも、実際にそこまで大きな水準まで使わないんだけどなぁ。使う範囲で水準を振っては行けないのかな?

C:う~ん。使う範囲から少し外れた部分まで振ればいいの。

K:それでいいのかな?

C:臨機応変に、なの。もし新しい技術を開発するならば、どこが最適値かわからないので、大きく振ればいいの。

K:現存の技術ならどうかな?

C:だいたい最適値はわかってると思うの。わからなければ、大きく振ればいいの。

K:なるほど。

C:ただし、小さく振ると、誤差の中にその効果がうずもれる場合が多いの。

K:とどのつまり、大きく振っておけば安心ってことかな?(^^;

C:そーゆーことなの。(^^)

No.61 《機能はエネルギーで》

K:基本機能を考えるって、難しいよね。

C:慣れれば、パッと思いつくものらしいのですが、確かにその域まで達するには時間がかかると思うの。

K:何か、指標みたいなものは無いのですか?

C:「機械特性=フックの法則」、「電気特性=IV」、「化学特性=反応時間」で見なさいと言われているの。

K:でも、これに当てはまらないのもありますよね。

C:機能は技術の数だけあるの。すべてをカバーするのはどうやっても無理なの。

K:そうなんだ…

C:品質工学に王道はないの

K:そこを何とか、裏道とかないの?マニュアル化できないかな?

C:今の所は、机上より経験がものを言う学問なの。対象の本質をとら

スキルが必要なの。

K:厳しいなぁ。(^^;

No.62 《機能に落とし込む》

T:どうしても、設計仕様だと、寸法ばらつきを△△μmに押さえろとか、騒音を○○dB以下にしろってかんじになるんだよなぁ。

C:それで?

T:そういう要求だと、どうしても寸法ばらつきや、騒音を測って実験しなければいけない気がするんだが...

C:今までの考え方を捨てるというのは、確かに難しいの。品質工学で「測るな」と言われているものばかりなの。

T:どうすればいうのやら。(--;

C:なぜ、ばらつきを押さえなければいけないのか?何をするのにそれが邪魔なのか考えるといいの。

T:う~ん…

C:その「何をするのに」というのが、欲しいものなの。それを測って実験や評価をするの。

T:それって、設計仕様に関係無いものを測ってないか?

C:もし、機能がエネルギで考えられていれば、欲しいものが大きく出れば、いらないものは小さくなるはずなの。

T:でも、その理論ならば、いらないものが小さくなれば、欲しいものは大きくなるんじゃないのか?

C:いらないものが1つならそうなるの。いらないものが2つ3つあれば、全部測らなければいけないの。そして全部が小さくならないといけないの。大変でしょ?

T:確かに。

C:ということで、品質から欲しい機能までさかのぼって考えてみるの。そこに本来ほしいものはあるはずなの。

No.63 《どこで評価するか》

K:どの段階で評価したらいいか困ってるんだけどぉ…

C:「どの段階」って、どういうことなの?K:個々の技術として評価するのか、組んだ製品として評価するかということかな。

C:部品として評価するか、製品全体として評価するかということ?

K:そういうことだね。

C:お客さんは製品でしか評価しないから、製品で評価するのが一番いいと思うの。

K:…だよね。でも、製品で評価するのは大変だし…

C:普通はそうなるの。例えばコピー機の紙送りローラーの加工をすると考えるの。本当はこれで紙送りがきちんとできるかどうかを測るべきだと思うの。

K:でも…

C:それができないなら、ローラーの寸法とか、摩擦係数だとか、そのようなもので測るしかないの。部品としての評価になるの。

K:そうだよねー。

C:でも、いくら寸法が精度良く作れても、ちゃんと紙送りできるとは限らないの。

K:最後に紙送りを測れということ?

C:製品全体から見た場合の機能は「紙送り」なので、紙送りを測定するの。でも、ローラーの加工精度を見た場合の機能は「ローラーの加工」になるので、紙送りはどうでもいいことになるの。

K:機能が違うんだね。

C:機能というより、目的そのものが違うの。ここを明確にしないと、結局なにをしているのかわからなくなるの。

K:それは品質工学に限らず、全てについていえそうだね。

C:何にしても、目的とその妥当性が大事なの。(^^)

No.64 《水準がたくさんある》

K:制御因子の水準が4つ以上ある場合は、直交表に割り付けられないよね?

C:直交表L18を使えば、6水準まで割り付けられるの。

K:え?直交表L18は2水準と3水準しかないでしょ?

C:実は、A列とB列を組み合わせるの。するとあら不思議、6水準ができあがるの。

K:お~!本当だ。他の直交表でもこんなことできるのかな?

C:線点図を勉強すればできなくはないの。この6水準の作り方は直交表L18が特別だと思ったほうがいいの。

K:そうなんだ…

C:ところで、そんなにいっぱい水準がある制御因子って何なの?

K:いや、実は影響を細かく見たいので、温度を100℃、110℃、120℃、130℃という感じで細かく…

C:そんな無駄なことはやたほうがいいの。

K:無駄…なのかな?

C:温度なんて、100℃、130℃、160℃の3水準で振っておいて、要因効果図で効果が大きければ、後で1因子実験で調べればいいの。

K:最初から細かく見る必要はないってこと?

C:効果が小さければ、見ても意味無いでしょ。影響が大きいものだけ細かく見ればいいの。

K:は~い。(^^;

C:でも、材料が6種類あるとかいう場合は、6水準作って実験するのも手なの。

No.65 《強くても弱くてもだめ》

T:機能を考えていたんだが、ちょっと難しいと思うものがあるんだ…

C:難しいって、どういうことなの?

T:接着なんだが、最初はしっかりとくっついて欲しいんだ

C:最初は?

T:そうなんだ。後ではがれて欲しいんだ。

C:いわゆる、ポストイットみたいな感じ?

T:そうだな。粘着力を測ったんだが、SN比の高い条件ならしっかりくっついてしまうし、感度優先の条件だと、ばらついてしまうんだ。

C:なるほど、それは難しいの。

T:だろー。くっついて欲しいし、はがれてほしい場合の機能って何だ?

C:機能が接着力である限り無理なんじゃないかと思うの。

T:無理なのか?

C:1つの機能で、2つのことをしようとしているから、このように話がややこしくなるんだと思うの。

T:機能を分けろ…と。

C:新しい機能を出して、それを品質工学で評価するしかないと思うの。機能性をコントロールする制御因子を見つけるのも手かな。

T:CI03様、何かいいアイディアをすでにお持ちで…

C:そんなの無いの。自分で考えなさい。技術者でしょ。

T:しくしく…(TT)

No.66 《副反応が誤差因子》

K:化学反応の場合は機能窓法という方法を使うよね?

C:そうなの。1つは多くなって欲しい、1つは小さくなって欲しいという時に使う手法なの。多くなってほしい主反応、いらない副反応の割合を使う評価方法なの。

K:この時、誤差因子はいらないのかな?

C:副反応が誤差因子の役割をしているの。いらないというわけではなく、すでにあるの。

K:うーん、よくわからないかな。

C:普通の動特性は誤差因子を実験に入れて、2本の直線をかくの。

K:劣化前と劣化後みたいなやつだよね。

C:そうなの。その差を制御因子を使って無くせば、誤差に強いものができるの。

K:品質工学の動特性の、ごく普通の話だね。

C:機能窓法というのは、その差を制御因子を使って開きたいということなの。わかる?

K:普通の場合の最悪条件を探す…という感じになるのかな。

C:そういうことなの。基本的な思想は同じなの。2本の直線の傾きを制御因子でコントロールしたい、ということなのだから。(^^)

No.67 《カラ回しの電力》

K:加工の安定化を図るため、品質工学を使って実験したんだけど…

C:また、うまく行かないの?

K:「また」って…今回はうまく行ってるかな。(^^;

C:なら、問題ないんじゃないの?

K:再現性はあるんだけど、欲しいところまでの寸法が出ないかな。あと一歩って感じ。

C:新しい制御因子を考えてほしいの。

K:やっぱりそうなるんだよね?(TT)

C:でも、無理かもしれないの。加工機のバラツキが大きい場合は。本当は加工機の最適化をしたい所なの。

K:加工機か…確かに難しいなぁ。

C:もしできるならば、加工機のカラ回し電力を測定して、それが安定するような条件を見つけるといいの。

K:カラ回し?加工している時じゃないんだ。

C:カラ回しの時ですら電力はすごく不安定なのに、加工している時に安定する条件なんて、見つかるの?

K:ゔ、説得力がある。(^^;

C:ぜひ加工機メーカーにやって欲しいの。こういう実験を。

K:…で、私の方はどうすればいいのかな?(^^;;;

C:再現性があるということは、機能は合っているということなの。新しい制御因子を入れて実験するしかないの。

K:やっぱ、それしか無いんだね。(;;)

No.68 《利得の推定は全部の因子?3つの因子?》

T:確認実験前にSN比の推定をするよな?

C:そうなの。最後にに推定の利得と、実際の利得の再現性を確認しなければいけないの。

T:あの計算って、本によって、全部使えと言ったり、効果の大きい因だけ使えと言ったり、大きいのから3つだけ使えと言ったりしてないか?本当はどれが正しいんだ?

C:お好みで使い分ければいいの。

T:いや、そんなのでいいのか?(^^;

C:もし全部の因子をつかって推定した場合、普通は利得が100%再現することはないの。

T:効果の大きいものだけを使えということだな。

C:いいえ。全部の因子を使って推定して、80%再現したとすれば、20%は交互作用と今回制御してない因子の効果だと見ることがでるの。

T:そうなると、全部の因子を使えということか?

C:いいえ。もし利得の大きいものだけを使えば、最初からある程度の誤差を予測しているので、利得が100%再現することがあるの。

T:う~、どっちがいいんだ~。<(-。-;)>

C:見た目は大きいものだけを使った方がいいの。再現性が高いような錯覚を得ることができるの。

T:それって、だましているってことか?

C:私は常に全部使って推定する方がいいと思うの。知りたいのはどれだけ再現しないかなの。100%再現するなら、品質工学はいらないの

T:うーん、CI03と会話していると、余計混乱しそうだ。(==;

No.69 《誤差因子を直交表に》

K:どうしても制御因子が少なくて、直交表L18の列があまるのんだけど…

C:今の所、いくつ制御因子が決まってるの?

K:6個かな。

C:直交表L18は因子が8個割り付けられるから、あと2個割り付けることができるの。

K:でも、本当に制御因子が6個しかない…かな。

C:それじゃ、残り2個は、誤差因子を割り付けるの。

K:え?誤差因子?

C:空いてるのはもったいないの。どちらにしても実験回数は同じなの。ただし、割り付けるのは、効果が無いと思っている誤差因子なの。

K:効果の無い誤差因子?

C:そうなの。で、本当に効果の無いと思っている誤差因子の効果の大きさや傾向を見ておくの。

K:効果が無いと思っている誤差因子に効果があったら、それはそれで問題になりそう。

C:ただし、誤差因子の効果の大きさを見たところで、改善はできないの。あしからず。

K:本当に見るだけなんだね。(^^;

No.70 《利得は何%再現すればいいの?》

K:確認実験の結果、50%しか再現しなかった!!どうしよ~!!実験失敗だ~!

C:いいじゃないの。50%も再現すれば。

K:え?そうなのかな?

C:ものにもよるの。利得の推定が20dbあって、確認実験すると利得は10だった、なんてのはすごいじゃない。10dbも現状よりよくなるの。

K:でも、そんなに利得の推定は大きくない…か。

C:推定が6dbで、確認が3dbだとするの。これは立派に再現してると言えるの。

K:なんで?半分しか再現してないのに?

C:通常、実験の繰り返しで2db程度は差が出るのは普通なの。いわゆる繰り返しの誤差。それより大きいですから有効だと思うの。

K:実はもっと利得の推定が小さいんだ…。

C:一体何dbですか?

K:3db…かな。(ぼそっ

C:で、実際は1.5dbしか再現しないということなの?

K:はい。(--;

C:すごいじゃない!そんな小さな利得で再現するなんて。

K:そ…そうなのかな?

C:よっぽど機能、測定技術、誤差因子がしっかりしてないと再現しないの。

K:へへへっ。(^^)ゝ

C:でも、利得がそれしかないっていうことは、もっと良い制御因子は無かった?

K:ううぅ…。(TT)

C:これ以上の効果が欲しいならば、新しい制御因子、つまり機能や誤差因子に対する工夫を探してほしいの。(^^)

No.71 《制御因子が足りません》

K:どうしても制御因子が少なくて、直交表L18の列があまるんだけど、空欄でいい?

C:…どっかで聞いたセリフなの。(^^;

K:でも、誤差因子はあらかじめ調合実験をしてるので、効果の大きさや傾向はわかってるかな。

C:つまり、誤差因子はわりつけても意味が無い…ということなの?

K:そういうこと。

C:そういう時は、効果が無いとわかっているものを割り付けてるといいの。

K:効果が無いとわかってるなら、わざわざ割り付ける必要は無いと思うんだけど…

C:本当に効果が無いの?

K:うっ…たぶん。

C:でしょ。それを客観的に見たらいいの。

K:でも、本当に効果はないと思うけどなぁ。

C:技術者のカンや経験は、思い込みによるものがいくつかあって、実際には効果がある場合があるの。

K:…。(汗

C:どうせ、実験回数は同じなんだから、入れておくといいの。

K:他には上げるものも無いから、やるか…

C:何はともあれ、空けておくのは意味が無いの。(^^)

No.72《割り付けてない所には何が出る?》

K:どうしても制御因子が少なくて…直交表L18の列があまるんだけど…

C:またなの?(^^;;;

K:いや、今度は実験終わってるんだ。

C:ええぇ!!なんで実験する前に言ってくれなかったの…

K:それで、計算して、要因効果図を書くと、何も割り付けていない所にも何か効果がでるんだけど、これは一体何かな?

C:実験誤差なの。実験の繰り返しによって、それぐらいはばらつきますよということなの。効果の大きさはどれくらい?

K:5dbほど。

C:結構大きいと思うの。

K:実は制御因子の効果より大きかったりして。

C:つまり、今回の実験で制御してない効果の方が大きいということになるの。

K:えぇ~!!どうすればいい??(;; )~( ;;)オロオロ

C:いや、これはこれで、どうしようもないの。

K:そんなぁ…

C:何か見落としている制御因子か誤差因子があるということですから、そこらへんを検討してほしいの。次の実験で必ず役に立つの。

K:もし、空いている所に何も効果が出なければ?

C:たぶん、良い感じで制御できているということなの。

K:実験するときはどこか空けといた方がいいのかな?

C:いいえ!それは違うの!誤差の大きさなんて、確認実験の利得の再現性からもわかるの。空けとくのはもったいないの。

K:何でもいいから、因子は埋めておけということ…かな?(^^;

C:そーゆーことなの。(^^)

No.73 《原因がわからなくても》

C:技術を作って、はいそれで終わり?この通りに作れば、同じ物ができると思うの?

T:なんかトゲのあるセリフだなぁ。どうした?

C:もっと、技術を作る段階から、誤差を考えて欲しいの。

T:考えてるじゃないか。だから劣化試験とかするんだろ?

C:それは、技術ができた後、確認でするだけでしょ?私が言っているのは、技術を作る段階で、誤差を考えて欲しいと言ってるの。

T:うーむ、違いがよくわからないんだが…

C:技術を作るときに、誤差をわざと入れて実験をしてください、ということなの。

T:誤差を入れたらできる技術もできなくなりそう…

C:誤差に弱い技術なんて見きりをつければいいの!

T:そうはいかないだろ。無茶言うなよ。

C:なら、アイディア、つまり制御因子で誤差に強くすればいいでしょ。

T:原因を見つけてからでないと、対策は打てないだろ?

C:それが違うの。原因なんてわからなくても、いいものは作れるの。それが品質工学なの。

T:むー、さらにわからなくなった。

C:こればかりは、実際に経験した人でないと信じられないかもしれないの。

T:経験する=品質工学を使えということか…

C:だまされたと思って使ってみるの。(^^)

No.74 《SN比と感度のトレードオフ》

K:L18で、信号3水準、誤差2水準で実験して、最適条件を出したけど、思ったものができないよ。しーちゃん、どうすればいい?

C:思ったもの…どういうことなの?

K:半導体の基板のエッチングの条件出しなんだけど、確かに最適条件で寸法ばらつきは小さくなる。だけど、全部目標の寸法より細くなるんだよ。

C:当然そうなるの。SN比はばらつかない条件なの。

K:寸法はどうしようもないのかな?

C:いいえ、感度があるでしょ。細すぎるなら、SN比の変化の少なく、感度の変化が大きい因子を使って目標値に合わせこめばいいの。こういうことは今までやってたから得意だと思うの。

K:うー、でも、そのような因子が無いんだ…

C:感度の変化が大きい所は、SN比の変化も大きいってことなの?

K:そうなんだ…どうしよ?

C:じゃぁ、ばらつきとトレードオフするしかないの。多少ばらつきが大きくなるけど、SN比を犠牲にして、感度で目標値に近づけることをするの。

K:ばらつきをそのままで、目標値に合わせることはできないのかな?

C:今回の制御因子では無理なの。新しい制御因子を見つけることができれば、ばらつきを押さえたまま目標値に近づけることができるかもしれないの。

K:新しいアイディアを入れなさいと…

C:そーゆーことなの。(^^)

No.75 《再現性が無いときの対応方法》

C:今まで、いくつか再現性が無いときの対応方法を説明してきたの。ここでちょっとまとめてみるの。

K:はーい。

C:たぶんデータはExcelで計算してると思うけど、一番多いのが計算間違い&データ入力間違いなの。

K:…基本だね。

C:それでもなければ、誤差因子を見てほしいの。

K:誤差因子が誤差因子になってないというやつかな?

C:この話しは前にさんざん話したので、前の話参照。

K:あ、手抜きだ。

C:ゴホン…これでも再現しない時は、制御因子を見なおす。制御因子の間に交互作用は無いか、要因効果図から判断するの。

K:どうやって判断するのかな?

C:例えば、温度3水準振ったのに、形が山や谷になったら、そこには交互作用があるの。

K:材料3種類なら別に山や谷になってもいいんだね。

C:他には、今回あげた制御因子や誤差因子より大きな因子が無いのかどうかなの。

K:因子の見落としだね。

C:で、それらに問題がない場合は計測を見なおすの。

K:何を測っているかだね。

C:これも前に話しましたね。前の話を参照。(^^;;;

K:手抜きⅡ…

C:最後に、ここまで合ってるという場合は、機能が間違っているということになるの。

K:根本まで行っちゃいますか。

C:だから、機能は一番時間をかけて議論しておく必要があるの。

K:計算、誤差因子、制御因子、計測、機能…5段階のチェックなんだね。

C:これに沿って見ていけば、問題はどこなのか検討がつくの。

K:問題に気づかない技術者が一番の問題だったりして。(笑

C:それは大問題なの…。(^^;

No.76 《測れないっ!》

T:どうしても測れないんだよ!

C:測れなければ、作れないの。測るものが間違っているんじゃないの?

T:いや、ちゃんと品質ではなく、機能を測ろうとしているが…。

C:そうなの?じゃぁ、努力が足りないの。

T:んな、むちゃくちゃな…(TT)

C:測れないなら、測れるようにすればいいの。

T:例えば?

C:テストピース化するの。

T:うーん、それは難しいんだよなぁ。実機に戻った時に再現するかどうかが不安だ…

C:機能を測れば、再現するはずなの。再現しないということは、品質を測っているからなの。

T:そうなのか?

C:測れないという理由に、出力が小さいからという場合もあるの。こういう場合は、わざと出力を大きくしてやればいいの。

T:前に話していた、缶ジュースの自動販売機の電圧を下げるというやつだな?

C:そうなの。測れない、測りにくいであきらめるのではなく、どうしたら測れるかということを考えるの。計測器が無いからなんて、いいわけは無しなの。

T:んげっ、見破られてる。(^^;

No.77 《前工程の条件を入れよ》

C:もしできるなら、制御因子に前工程の条件を入れてほしいの。

K:なんで?

C:いくら後工程のばらつきが押さえられても、前がばらついていれば、結局何をしても無駄なの。

K:でも、前がばらついていても、後工程でそれをカバーできるような条件を見つければいいんじゃないのかな?

C:確かにそうなの。だけど、それも限界があるの。その限界以上が欲しい場合は前工程をなんとかするしかないの。

K:まぁ、そうなるのかな。

C:結構前工程の効果って大きいの。それによって、後工程なんていくらでも変わってしまうの。

K:表面状態とか?

C:そうなの。前工程でどんな処理をしているのか、そういうのが前工程の制御因子なの。無理なら入れなくてもいいけど、直交表で制御因子に余裕があるなら、ぜひ入れて欲しいの。

No.78 《劣化モードが違います》

C:今回は温度を誤差因子するといいと思うの。

K:でも、温度以外にも誤差因子があるよ。またそれぞれの誤差因子で劣化のモードが異なるから、全部調べなくていいのかな?

C:クミちゃんは、全ての劣化モードを列挙できる?

K:あ゛っ。(^^;

C:それら全ての劣化条件で実験できる?

K:う゛っ。(^^;;

C:今までも、全ての劣化モードでテストしてたっけ?

K:お゛っ。(^^;;;

C:品質工学の考え方は、「1つ一番大きな誤差因子で最適化すれば、他の誤差因子に対しても強い条件になるはず」ということなの。

K:本当かなぁ?

C:もし心配なら、全部の誤差因子を入れて実験するといいの。別に止めないの。きっとすごい規模の実験になると思うの。楽しみなの。(^^)

K:また、そんな意地悪な…(::)

No.79 《調整できますっ!》

C:加工プロセスのこの部分加工をする加工機の実験はしなくていいの?

T:あ、そこは日々の調整なんとかなるから

C:調整?あまり良くないの。

T:え?何で?

C:調整するということは、そのままだと製品がばらつくという証拠なの。

T:まぁ、確かに。

C:その調整をやめられるような条件を見つければ、調整なんてしなくてよくなるの。

T:そんな簡単に行くかなぁ。

C:調整するということは、製品1つ1つ加工条件が違うということなの。その後の劣化もばらつき方もいろいろなパターンになるの。

T:でも…

C:確かに調整した時点ではばらつきは無いかもしれないの。でも、今だけじゃなく、その後のことも考えてモノづくりをしてほしいの。

T:ううぅ、言い返せない。(TT)

No.80 《実験失敗?》

K:前にしーちゃん言っていたけど、品質工学の実験って、失敗しても、後に生かせるんだよね?

C:正確に言うと、品質工学の実験は失敗は無いの。

K:またまた、そんな嘘でしょ。

C:皆さんが普通の実験をする時は、実験前に何か仮定があって、それを立証するために実験するの。

K:まぁ、そうかな。

C:これで、立証できれば実験成功、立証できなければ実験失敗ということなの。

K:そうなるね。

C:じゃぁ、品質工学の実験の場合、何か仮定を立てた?

K:機能とか…

C:それは仮定じゃないの。というか、それは仮定では困るの。技術者自身が決めることなの。

K:でも、機能が機能じゃないという場合もあるよ?

C:それが機能かどうかを評価しているの。別に失敗じゃないの。

K:でも、再現性が無いと、実験失敗という気がするけど?それについてはどう?

C:再現性が無いということは、どこか間違っていますという現れなの。

K:それなら、普通の実験と同じじゃないかと。それを失敗っていうんじゃ…

C:普通の実験の場合は、失敗して、はいそれまで、なの?この仮定が間違っているという情報しかないの。

K:どこが違うの?

C:品質工学の実験の場合、機能さえ合っていれば、どこが間違っているのかが見えてくるの。

K:間違いを教えてくれるんだ…。

C:わかる人が見ればわかるの。(^^;

K:わからない人が見ればわからない?

C:そんな気がするの。そのスキルを身につけるのは大変かもしれないの。(^^;;;

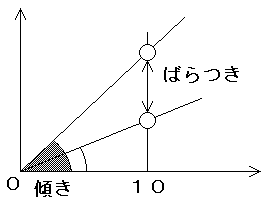

No.81 《ばらつきは傾き》

C:ばらつきって、どういうイメージを持ってる?

K:うーん、ランダムに発生するもの…という感じかな。

C:よく、グラフにすると、点で表しているものを見るの。

K:そうだね。点がいっぱいあって、なんとなく近似直線が引けそうな感じになったりして。

C:品質工学だと、ばらつきは傾きというイメージになるの。

K:傾き?

C:入力が同じなのに、出力結果が変わるの。つまり1つ1つの傾きが

るから、点で見るとばらついてるように見えるだけなの。

K:じゃぁ、傾き、つまり感度が重要ということかな?

C:それも違ちょっと違うの。制御因子で感度の変化が一番安定している所を、SN比で見るので、重要なのはSN比になるの。

K:制御因子で感度を調整する…か、難しくてよく話しがわからないかな。(;;)

C:そのうち、わかってくると思うの。たぶん。(笑)

No.82 《測れるものは測っておく》

T:一応、機能(入出力)として3つ考えられるんだが、CI03としては、どれがいいと思う?

C:うーん、どれもそれっぽいの。ちなみに、これら3つは特性値の測定は難しい?

T:いや、どれもそれほど手間がかかるものじゃないが…

C:じゃぁ、全部測るといいの。

T:へっ?全部?!

C:そう、全部なの。どれが本当の機能かわからない時は、全部測っておいて、一番いいやつを機能とするの。

T:そんなんでいいのか?

C:本当は、1つだと思うの。でも、どれが本当の機能なのかわからないんでしょ?

T:まぁ…そうなんだが。

C:なら、測っておくの。データさえ取れば、後でいくらでも料理できるの。

T:なんか、帳尻あわせみたいで、やだなぁ。

C:いやなら、キッチリと技術者として機能を明確に定義すればいいの。(笑)

T:それができないから、聞いているんだろうが。(;;)

No.83 《直交表に無い組み合わせ》

K:確認実験をして、利得が合ったよ~。

C:そうなの?それはよかったの。ちなみに最適条件って、どんな条件なの?

K:こんな組み合わせかな。

C:ふーん…あれ?

K:あっ、何かまずいことしたかな?(^^;

C:なんで、直交表の組み合わせと同じ条件で確認実験をしてるの?

K:え?いけないのかな?

C:確認実験には、2つの意味があるの。1つは、実験自体の再現性。同じ条件でやったのに、同じ結果にならないことの確認。

K:これはいいよね?今回は直交表と同じ条件でやったんだから、確認できるよね

C:もう1つの意味は、制御因子の加法性が成り立つかどうかなの。

K:加法性?

C:つまり、交互作用の有無を確認する必要があるの。これは直交表とは違う組み合わせで実験をしないと、その効果はわからないの。

K:偶然に最適条件が直交表と同じ組み合わせだったら、どうするのかな?

C:確認実験では、最適条件と標準条件の差を使うの。この2つの条件が同時に直交表に入っているのは、かなりの偶然だと思うの。どう?

K:うっ…確かにそうかも。

C:直交表に無い組み合わせで実験すれば、実験の繰り返しの再現性と、制御因子の組み合わせの再現性が確かめられるの。

K:でも、再現しない場合、繰り返しの精度が無いのか、組み合わせの精度がないのかわからないんじゃない?

C:その通りなの。でも、クミちゃんは同じ条件による繰り返しの再現性がないとわかっているような状態で実験する?

K:…しないかな。同じことしても同じにならないなら、実験結果も相当怪しい…

C:とにかく、確認実験では、直交表にない組み合わせが入るように実験するといいの。(^^;

No.84 《L18での実験って、多くない?》

C:多くないの!

K:まだ何も言ってないんだけど…(^^;

C:いや、顔に書いてあるの。(笑)

K:だってさぁ、L18で、誤差因子2水準と、信号因子3水準とったら、18*2*3=108回も実験しなきゃいけないんだよ?

C:今まで1因子実験を何回繰り返したの?

K:うっ…

C:1回1回の実験は簡単でも、欲しい結果は出るの?

K:くっ…

C:将来を見越した実験をしているの?今さえ良ければいいとか思ってない?

K:ぬっ…

C:さぁ、反論してみるの。

K:でも、108回は多いと思う…かな。

C:また似たような実験を後で何回も繰り返すより、まとめてやったほうが効率がいいでしょ。違う?

K:ぐすん…いじめる…(ρ;)

C:いじめてないの。もっと楽になるように実験してほしいっていってるの。(^^;

No.85 《片方しか見ていない》

C:ここに、パチンコ玉が10個あるの。

T:2グループで、5個で1セットになっているな。

C:それぞれ、「Aグループ」、「Bグループ」という名前をつけるの。A,Bどちらのグループのパチンコ玉が安定して製造できてると思う?

T:えーっと…。まず、パチンコ玉の設計値から重さを調べて、それからA,Bそれぞれの平均を求めて、どちらが設計値に近いか…って感じか?

C:もし、Aグループの中に重いパチンコ玉と軽いパチンコ玉がある時はどうなる?平均は設計値に近くても、はたしてそれで安定して製造されているといえるの?

T:あ…(^^;

C:言えないの。たとえ設計値から離れていても、安定して作れるという条件は存在するの。例えば、全て設計値から、3gだけ離れているとか。

T:でも、安定して作れても、設計値から遠かったら意味がないんじゃないか?

C:問題ないの。品質工学では、2段階設計といって、まず最初にバラツキだけを押さえてから、次に設計値へ、既定の重さへ修正していくという方法を取るの。

T:2段階設計だっけ?分けて実験するということになるのか?めんどうだな。

C:品質工学では、そのばらつきと平均の2つを1回の実験で見ることができるから安心してほしいの。大体、今まではばらつきを押さえながら、設計値へ持っていこうとしてたから、大変だったの。

T:一度に2つ見れるとは、これはいいかも…

C:平均値は見えやすいの。ばらつきは見えにくいの。きっと、今までは平均値ばかりみていたの。それを変えていく必要があるの。

T:げげっ…(^^;

No.86 《月とスッポンで実験》

C:実験効率の話なの。

K:早い、安い、うまい実験方法だね。

C:牛丼じゃないの。自動販売機の例で考えるの。

K:缶ジュースかな?

C:もし、10000回ボタンを押して、1回ジュースが出てこないような自動販売機で、最適化の実験をしたら、どうなると思う?

K:どうなるって…実験条件の下で、ひたすらボタンを押して実験するしかないんじゃない?

C:10000回も押すの?いや、10000回で1回程度しかエラーが出ないなら、10000×100回ぐらい押さないと実験データは取れないの。

K:100万回!? 気が遠くなるかな。(^^;

C:実験の精度も悪いの。

K:どうすればいいのかな?

C:半分カンジュースが出て来ないような条件で最適化の実験をすればいいの。例えば、供給電源の電圧を半分にするとか。

K:半分に? そんなにしたら失敗しまくるんじゃ…

C:だからいいんじゃないの。そんな条件でも、ちゃんとボタンを押したらジュースが出るなら、供給電源を元に戻せば、さらに良くなるはずなの。

K:あ、なるほど。

C:よーするに、実験効率をあげるには、直交表の50%ぐらい失敗する実験を心がけるといいの。

K:どんぐりの背くらべではなく、月とスッポンで実験するんだね!

C:その言い回しは…わかっているのか心配なの。(^^;

No.87 《実験がうまくいかないときがチャンス》

K:え~ん。品質工学を使って実験したのにうまくいかなかったよー。やっぱり品質工学は使えないんじゃないかな?

C:そんなことはないの。実験が失敗したのは品質工学のせいではなく、クミちゃんの実験のやりかたがまずかっただけなの。

K:そんな…むちゃくちゃだよ~(;;)

C:品質工学は、クミちゃんが考え出した「技術の良し悪しの評価尺度」そのものを評価する方法を手法なの。うまくいかないのは、クミちゃんが考えた機能や因子、実験方法に問題があるだけなの。

K:うー、厳しいなぁ…(TT)

C:さぁ、機能や因子を見直して、どこがまずかったか見なおしてみるの!K:なんか、しーちゃん、楽しんでない?

C:当然なの。上手くいったら、実験する必要が無かったってことなの。

K:なんでそうなるのかな?

C:問題が出るということは、想定外のことが起きたということなの。想定していなかったことに気が付けるチャンスなの。技術力のや知識の向上のチャンスなの

K:しーちゃんて、クリティカルシンキングだけじゃなく、実はポジティブシンキングも搭載しているのかもしれない…かな。(^^;

No.88 《比例関係とn次曲線》

C:品質工学では、入力と出力が比例関係になっているものを選ぶの。

T:そんな強引な…世の中には2次曲線みたいな出力もあるし、すべてを比例関係だけで済まそうというのは無理じゃね?

C:じゃあ、もしつとむ君が選んだ基本機能が入力に対してn次曲線だったら、どうやって評価するの?

T:どうやって…って言われても。(^^

C:わざわざ難しくすることはないということなの。開発期間も限られていることだし、単純な話に持っていければ、それだけ開発や実験の混乱もすくないと思うの。

T:でも、実際に曲線になることも多いだろ?

C:実際に曲線のまま製品を開発した場合、後で出力を調整するのも大変になるの。

T:そういわれてもなぁ。

C:曲線でも、直線になるような条件を探し出せばいいの。曲線でも、実際に使用する部分だけ直線になるようにすればいいの。

T:それでいいのかなぁ~。(^^;

C:だいたい、エネルギが単調増加すれば、出力も単調増加するはずなの?そうなってないということは、機能が間違ってるということになるの。

T:あー、ということは機能から見直しか。(^^;

C:最終手段で、標準SN比って方法もあるけど、あれは望目特性のカタマリだから、本当に最後の手なの。

T:お?曲線でも評価できるのか?教えてくれ!

C:まずは、エネルギーの比例性の機能を考えるの!そっちが先なの!

T:お、おう。(;;)

No.89《油&ホコリまみれの工場で》

T:やっぱり、実験はクリーンルームでやらないと…

C:クリーンルームでできた技術は、実際の現場で再現するの?

T:現場もクリーンルームにすればOKだろ?

C:本当に?温度管理は?誤差条件はどうなの?

T:えっと…たぶん大丈夫だと思う。

C:チャンピオンデータが取れて、はい設計終了。後は安定して作れるかは量産部門次第なんて思ってないの?

T:ギクッ(^^;;;

C:結局、量産ではうまくいかなくて、結局、設計しなおしなんて話はよく聞くの。

T:|^^;)))) ちょっと用事を思い出したので、ちょっと…

C:そこに座るの!

T:ひえ~(;;)

C:技術者がそんなんだからいけないの!技術者自身が、現場における誤差を考え、その誤差に強い技術をつくらないでどうするの!

T:そんなこと言ったって…

C:技術開発段階で、現場で発生する問題を全てつぶすぐらいの気持ちでないといけないの。

T:じゃあ、どうすれば…

C:技術開発の段階から品質工学を使った実験をすればいいの。品質工学には、誤差と言う考え方がもともと入っているので、否応なしに、製造現場、つまり誤差に強いものができるの。

T:そんなにうまくいくのかなぁ。

C:上手くいかないなら、それはつとむ君の技術力が無いってだけなの。(--)

T:厳しいお言葉…

No.90 《直交表を使わない理由》

K:交互作用を見つけることが、直交表を使う理由だっけ?

C:そう…とも言うの。

K:えっ?前に互作用を見つけるって…(^^;

C:再現性のある実験にするためとも言えるの。

K:???(@@;)フ

C:さらに言うと、早く失敗するためとも言えるの。

K:?????(**;)フ

C:おまけで、実験回数を減らせるともいうの。

K:…とにかく、直交表を使えというの…かな?

C:そういうこと

K:逆に、直交表を使わない理由ってあるのかな

C:組み合わせる必要が無い場合なの

K:そんなことってある

C:例えば、線形シミュレーション。足し算が成り立つの。交互作用が無いから、組み合わせる必要はないの

K:そっか、そういうのがあるか

C:あとは、制御因子が2~3個の場合。直交表じゃなく、全組み合わせをした方が精度がいいの

K:直交表使うより、効率がいいもんね。(^^

C:直交表は手段なの。絶対に使わなければいけ言わけじゃないの。目的は直交表を使うことではないの。いかに早く、効率よく、精度よく目的を達成するか。それを見誤ってはいけないの

K:はーい。(^^)

No.91 《誤差因子の調合を失敗すると?》

T:誤差因子となりそうなものが3つあるんだが…

C:そのまま誤差因子3つで実験すると、実験回数が膨大になるの。

T:何かいい方法でもあるのか?

C:3つの誤差因子を1つにまとめてしまうの。

T:まとめても平気大丈夫なのか?

C:誤差因子の役割は、ある水準では出力が大きく出る、もう1つの水準では出力が小さく出る。それだけなの。

T:この場合、ばらつきは見なくて大丈夫か?

C:そう。感度、つまり平均値の傾向だけでいいの。

T:ふ~ん、そうなのか。

C:誤差因子が3つあったならば、それぞれの因子の水準で、出力が大きく出る組み合わせと、小さく出る組み合わせを選んで、まとめてしまうの。これを誤差因子の調合というの。

T:よし!これで、実験回数が1/3になった。(^^)

C:もし、誤差因子間で交互作用があると面倒だから、予備実験でちゃんとN1とN2に分かれることを確認するの。

T:もし、N1とN2に上手く分かれなかったらどうなるんだ?

C:確実に実験を失敗するの

T:…ちゃんと予備実験しておきます。(^^;

No.92 《劣化を調べたいのですか?》

K:誤差因子を決定するのに、この劣化実験と、この劣化実験をたいんだけど…。

C:クミちゃんは、劣化を調べたいの?

K:え?だって、誤差因子は重要だと…

C:確かに重要なの。でも所詮は誤差。品質工学の実験で、その誤差に強い条件を見つけ出したいんでしょ?

K:そうだけど…。

C:なら、そんなに誤差因子を決めるのに時間をかける必要はないと思うの。

K:でも、誤差因子が誤差因子じゃなかったら、どうする?

C:再実験すればいいの。なんで本実験1回ですまそうと思うの?

K:だって、実験失敗したくないじゃん。失敗すれば、開発がまた遅れるし…

C:結局、劣化実験で時間を取られ、開発のスピードは遅くなるの。そんなことだったら、誤差因子なんて経験で決めてしまって、早く本実験したほうが、よっぽど効率がいいと思うの。

K:でも、失敗したら?

C:品質工学の実験での失敗は「無駄だった」という意味ではなく、「次の実験につながる有益な結果」なので、まったく問題はないの。この組み合わせ、この誤差だと上手くいかないという有益な情報を得たの。

K:ポジティブだなぁ。(^^;

C:ただ、静特性や直交表L9の実験は失敗すると「無駄だった」ということになるので、ご注意なの。

K:「動特性で、L18を使ってください」ということ?

C:そーゆーことなの。(^^)

No.93 《計算式を覚えなきゃだめ?》

K:品質工学って、何パターンぐらいの計算式があるのかな?

C:世の中にある機能の数だけあるの。

K:またまた、大きく出たね。で、本当はどのくらいなのかな?

C:いや、本当なの。

K:…。(^^;

C:まぁ、ちょっと古い話だと、100パターン程度と聞いたことがあるの。

K:それでも100パターンもあるんだ…。

C:でも、日に日に増えてるから、今はどのくらいあるのかわらないの。もう2度と使われない計算方法もあると思うの。

K:その、100パターン、覚えなければいけない?

C:ううん、その必要はないの。ただ、こういう計算は、どの本に乗ってたかという程度は覚えておいた方が、探すときに楽かもしれないの。

K:必要になったら、探すんだね。

C:そう、似てる計算方法を見つけ出して、アレンジする。これが一番楽な計算方法なの。(^^)

K:いざとなったら、しーちゃんに聞けばいいんだし。

C:その時は、「自分で調べてね」って返すの。(笑

K:きびし~。(;;)

No.94 《誤差因子を固定したら?》

T:誤差因子選んだぞ。

C:どーれどれ…、これは本当に一番大きな誤差因子なの?

T:え゛っ、いや経験上、これかな~、なんて。

C:もし、誤差因子と制御因子をすべて、ある水準に固定したら、繰り返しによるばらつきは出なくなるの。

T:そうなのか?

C:今回選んだ誤差因子をある水準に固定して、試しに実験してみる?それでもばらつくようだったら、もっと大きな誤差因子があるということになるの。

T:う~ん…

C:想像でも、それでばらつくと思うなら、まだ何か大きな誤差因子が抜けてると考えた方がいいの。

T:なんか、まだありそうだけど、わからない…

C:そういうときは、とっとと、この誤差因子で実験しちゃうの。その方が近道なの。(^^)

T:早く失敗しろっていってる?(==;

C:あ、ばれたの。(笑

No.95 《A社とB社、どっちがいい?》

K:A社とB社の部品なんですが、どっちを買おうか迷ってるんだ。何か品質工学でできないかな?

C:できるの。そういう場合も機能性の評価をするの。

K:でも、実験はできないよ。なにせ社外で作られている部品だから。

C:実験はしないの。直交表も使わないの。

K:え?それじゃ何をするのかな?

C:だから、機能性を評価するの。その部品の機能を考えて、その2つの会社の部品をSN比で表すの。

K:SN比かぁ。

C:要は、直線性が得られて、誤差に強い方を選ぶの。

K:ロット間のばらつきとかはどうすればいいのかな?

C:難しいところなの。もしかしたら、それも誤差因子かもしれないの。

K:誤差因子として、どうやってロット間ばらつきをとりあげればいい?

C:プラス側に規格ギリギリのものとマイナス側に規格ギリギリのものでも使うの。そういうサンプルを出してもらうとかすればできるの。

K:何個かロット違いのサンプルをもらうという手もあるかな。

C:で、この方法はあくまで機能の評価なので、コピー機とインクジェットプリンターと版画の印刷結果の評価もSN比でできるの。

K:でも、部品も形状も印刷方法も違うよ。

C:印刷するという機能は同じなの。1つの指標で、異種格闘技戦ができるから、おもしろいの。

K:異種格闘技戦…なのかな?(^^;

No.96 《信号に対するばらつき》

K:SN比とσって、どこが違うのかな?

C:σはいわば静特性、SN比は動特性という感じなの。

K:うーん、よくわからないかな。(^^;

C:なかなか正直なの。σは信号の変化に対して、何も考えてないの。信号がどのように変わろうと、おかまい無しなの。

K:だから、静特性…と。

C:SN比は、信号に対するノイズの大きさの評価なの。信号の入力エネルギが大きくなれば、ノイズも大きくなるはずなの。

K:なんでそうなるのかな?

C:エネルギ的に考えた時、入力が増えれば出力もノイズも大きくなるの。

K:あぁ、そうか。なんとなくわかった。

C:信号を何も考慮していないσなんて、意味がないと思うの。

K:σの使い道はあるよ。

C:え?例えば?

K:頭の古い人を納得させるとか。(^^)

C:…。(--; ツカエナイノ

No.97 《L18の6水準》

T:L18のA列とB列を使って6水準つくれるよな?何か弊害は無いのか?

C:無いことも無いの。

T:あるってことか?(^^

C:ちゃんと直交してるから、直交表としてはいいの。でも6水準の各データの重みがなくなってしまうのが、難点なの。

T:重み?

C:要因効果図を書くよね?3水準の所は、1つの点に対して、6個のデータ平均、つまり6個の重みがあるの。2水準なら、9個のデータの重みになるの。

T:ふむふむ。

C:ところが、6水準にすることで、データの重みが3個になってしまい、あまり傾向が信用できない場合があるの。

T:回避方法はないのか?

C:あるの。実験自体の繰り返しを増やす。2回繰り返せば、3個*2回の重みになるので、まだマシになるとは思うの。

T:でも、品質工学では、繰り返しは意味がないと…言ってなかったか?

C:それは、1個の点に6個の重みがあるから、意味が無いと言っているの。3個じゃ、ちょっと少ない気がするの。

T:なーるほどな。

C:まぁ、6水準するなら、後で1因子実験すればいいの。直交表はそんなに水準を振らないで、組み合わせの評価に重点を置くのがいいの。(^^)

No.98 《%のデータはオメガ変換を》

K:データを計算したので、チェックして~。

C:はいはい、その前に入出力関係、つまり機能は何にしたのか教えてほしいの。

K:えぇっとねぇ。光フィルターの開発で、ガラスへの入力光に対する透過光を測定したかな。

C:信号は?

K:ガラスの枚数。

C:…信号に問題がありそうだけど、まぁ、いいとするの。ところで、何で出力が%になってるの?

K:出力(%)=透過光/入力光 でやった。

C:で、データはそのまま%で計算したの?

K:まずい?

C:まずいの。50%付近における1%変動と、95%付近の1%変動は、同じと言える?

K:う…同じじゃない気がする。(^^;

C:そう、だから%をそのまま使ってはいけないの。

K:どうすればいいのかな?

C:オメガ変換という計算方法を使うの。これにより、%の加法性のないデータを、加法性のあるデータに変換するの。

K:加法性?

C:60%と60%をたして、120%になる?100%を超えることはないよね?

K:確かにそうかも。

C:とにもかくにも、%データならオメガ変換するの。一番良いのは、%になる前の生データを使うことだけど。

K:今回の場合ならどうすればよかったのかな。

C:入力光の強さと透過光の強さを輝度計か何かで測りたいとこなの。でも実験しちゃったならしかたがないの。

K:次回からの参考にさせていただきます。(^^;

No.99 《簡単な絵で説明する》

K:まずは説明するにあたって、これを見て欲しいんだけど…(といって、難しそうな図面を広げる)

C:やだ。

K:いや、やだって言われても…(^^;

C:こんな図面、専門家しかわからないの。簡単な絵で書いて欲しいの。

K:簡単な絵?この仕組みを?

C:そう、簡単な絵。そうすれば、本当にクミちゃんがやりたいことが何なのか捕らえやすくなるの。本質である機能は非常に単純なはずなの。

K:うーん、いざ書くとなると難しい…かな。

C:それは、クミちゃんが本質を捕らえていない証拠なの。

K:しくしく。(TT)

No.100《制御因子の説明》

T:で、次に制御因子の説明をすると、○△が×*で…

C:ふーん、そうなの。

T:あ、なんか興味ない感じだな。(^^;

C:ないの。(キッパリ)

T:…。

C:だって、それは技術者が考えることなの。それ相応の専門家なら面白いかもしれないの。だけど、わたしのような素人が聞いてもわからないの。

T:まぁ、そうかもしれんが…

C:つとむ君が、「今の南アフリカにおける政府政策」について聞いて、わかる?おもしろいと思う?

T:ごめんなさい。m(_ _)m

C:制御因子間の交互作用に気をつけて割り付けてもらえればば、あとは特に興味はないの。(^^)

T:じゃぁ、制御因子はこの表のように割り付けました。以上。

C:このBの因子だけど…

T:興味ないんじゃないのかい!(--#

C:はははっ、あるとこにはあるの。(^^;

お読みいただきありがとうございました。m(_ _)m

いただいたサポートは、有益な情報を提供し続けるための活動にあてていきたいと思います!