ゼロからのHACCP構築 ~低コスト、コンサル不要のノウハウ~「#13 重要管理点(CCP)の設定」

Tail Shapeです。今回も、仕事の話。

前回までのおさらい

危害分析(HACCPの根幹)解説!

今回は、CCPの設定について解説します!

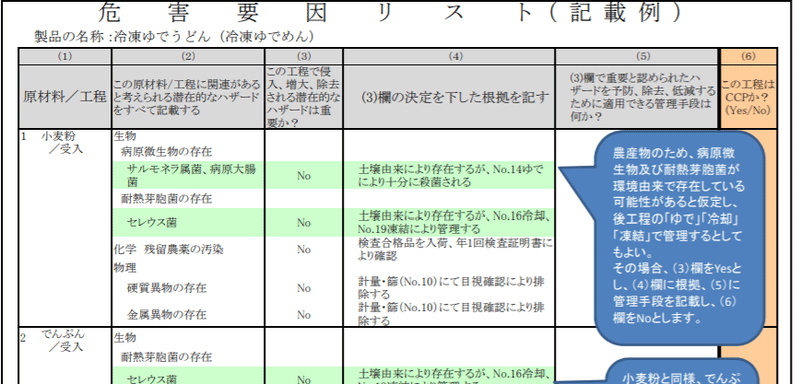

いつもの如く、厚労省のHACCP書類を参考に⇓

そもそもCCPとは

Critical Control Point の略です。

全ての工程を危害分析して、危害の面で重要な管理点を決定し、

その工程をきちんと管理する。

徹底的に分析して、危ない工程を洗い出して、CCPを決める。

CCPは厳重に管理する工程として運用する。

といった工程管理です。

前回までは、上の図の(2)

危害要因を列挙したところまで解説しました。

今回は、(3)(4)(5)(6)を解説し、

CCPを設定していきます。

CCPの設定の流れとして、

(1)製造工程を列挙

(2)危害要因を列挙

(3)ハザードが重要かどうか[YES・NO]

(4)(3)の理由

(5)どのように管理するか

(6)CCPかどうか[YES・NO]

といった流れになります。例えば、

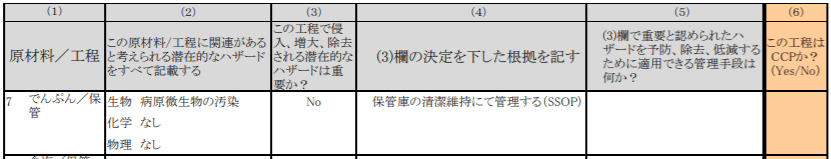

この工程では、(1)「でんぷん/保管」の時に

(2)病原微生物の汚染 リスクがある

(3)このハザードは重要ではないと判断し

(4)保管庫で清潔に管理(温度管理と5S)

(5)(6)は記載が必要無し

といった感じ。

重要危害がなく、CCPでもないパターンです。

要は、入荷した原料を

保管庫に入れて管理する工程は、

ちゃんと保管庫に入れておけば

危害も無いし、CCPでも無い、

といった感じです。

まあ、買った食べ物を

冷蔵庫に入れとく工程より、

焼く、煮る(加熱殺菌)するほうが

大切と言った感覚です!!

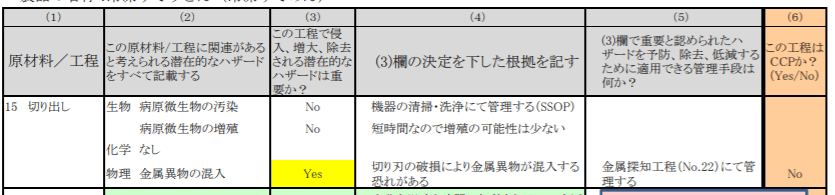

この工程では、(1)「切り出し」の時に

(2)金属異物が混入する リスクがある

(3)このハザードは重要だと判断し

(4)刃が欠けて金属異物混入になる

(5)どのように管理するか考えて

最後の金属探知工程で管理すると決めた

⇒この工程では管理しない

(6)なのでCCPでは無い!

といった感じ。

重要危害があるけれども

CCPじゃないパターンです。

本工程で毎回金属探知するのは、

コスト的にも運用上も厳しいので

危害(金属片発生のリスク)はある

けど金属探知機で最後弾きます。

だからCCPじゃ無いって感じ。

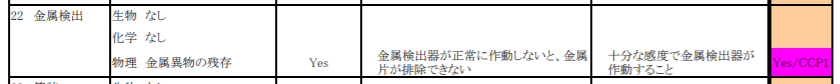

この工程では、(1)「金属検出」の時に

(2)金属異物の残存 リスクがある

(3)このハザードは重要だと判断し

(4)金属検出器が正常に作動しないと、

製品に金属片が混入してしまう。

(5)適切な感度で金属探知機を稼働させる

⇒この工程で金属異物混入を止める!

(6)なのでCCP!

といった感じ。

CCPには、「最後の砦」という要素も

含まれています。

ここで金属片を完全に除去!!

これ以降では、金属片の混入する

「リスク」が無い

こういった観点もCCPの設定時に

必要となります。

こんな感じでCCPを決めていきます。

でもでも、CCPの決定には

色んなパターンがあります。

次回は、CCPの色んなパターンを

解説していきます!

ここまでお付き合い頂き有り難うございます。

ご不明な点、ご意見など御座いましたら、

コメント等にお気軽に記載下さいませ。

宜しければまたどうぞお願い致します。

この記事が気に入ったらサポートをしてみませんか?