アパレル生産管理が知っておいた方が良い 縫製工場の仕組み

こんにちはタケロー・ニーノです。

アパレル縫製工場には大きく分けて、TSS(トヨタソーイングシステム)と呼ばれる立ちミシン方式と バンドル方式と呼ばれる座りミシン方式の工場があります。縫製工場の仕組みを知ることで、生産管理者がどのように工場さんに製品を依頼したり、スケジュールを管理すれば良いのかという参考になると考えて記事にしました。

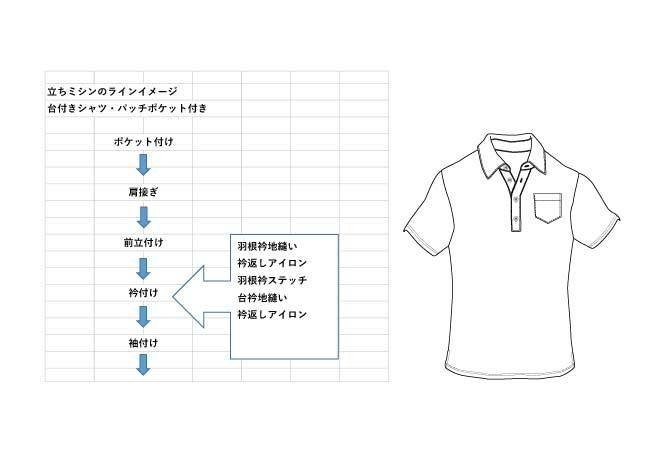

TSS・立ちミシン方式とは

立ちミシン方式はトヨタ生産方式でラインが組まれている縫製システムです。その名の通りオペレーターは立った状態でミシン作業を行っています。「ジャストインタイム」と呼ばれ、「必要なものを、必要なときに、必要なだけ」供給するという考えの元に生産効率化を図っています。

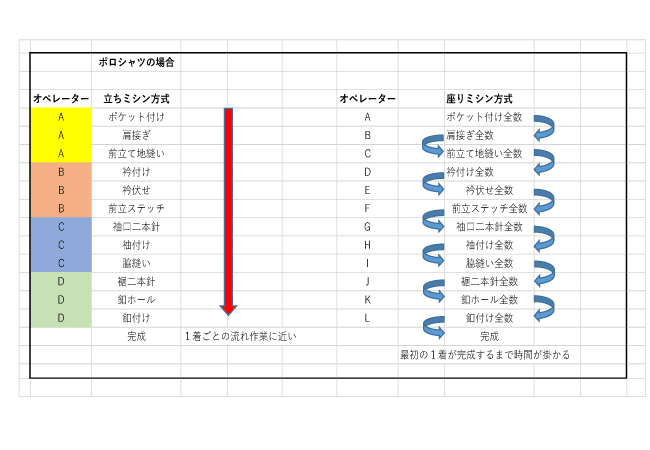

立ちミシン方式は1着ずつを流れ作業として行うようなイメージで、オペレーターは一人につき数工程を行って、そのアイテムを次の作業者に渡していきます。ラインの最終では完成品が1着ずつ上がっていることになります。

立ちミシン方式の場合はラインは組み立てのみを行うことが通常で、例えば衿作りや、ポケット作り等のパーツ作りの工程はラインに入る前に行って行っておくことが多いです。つまり、組み立てるための部品となるものは、先に全て揃っておかなければラインが途中で止まることになります。

立ちミシン方式のメリット

立ちミシン方式のメリットは「ジャストインタイム」にも表れているように、ライン投入から1着の完成品が仕上がるまでの時間が短い点にあります。最初の1着目を検品することで、問題があれば即時対応ができ、早期のトラブルを発見することに繋がります。

そして、ラインの1日の上がり予測が計算でき、投入からの納期予定が分かり易いことにもメリットがあります。

立ちミシン方式のデメリット

部品作りの工程が多い製品は、あまり向いていないと言えます。ラインの組み方は組み立てを想定しているので、部品作りは流れ作業のライン入れると流れが滞ってしまいます。

また、プリントや刺繍のためにパーツが揃っていない場合は、ラインを組む意味がないため、二次加工工場と緊密な連携も生産管理の難しい部分となってきます。

そして、立ちミシンは一人が病欠等で欠けてしまうと、ラインの組み立てが非常に難しいということも難点の一つです。

バンドル方式・座りミシン方式とは

対して、座りミシン方式は一人のオペレーターが、同じ工程を行うことが特徴になっています。例えばポケット付けの工程であれば、オペレーターは裁断された一つの裁断品の束(バンドル)にポケットを付け終わるまで、ひたすらポケットを付ける作業を行うことになります。

ミシンは固定され、裁断品の束を次の作業のミシンに移動させて、次の作業に取り掛かるということです。

バンドル方式・座りミシン方式のメリット

同じ作業をするということで、その作業に対しての熟練度が上がりやすいこと。また、全ての部品が揃わなくても、進められる作業もあることがメリットとして上げられます。

バンドル方式・座りミシン方式のデメリット

座りミシン方式は、まとめて作業を行うため、スタートから完成までどのくらい時間が掛かるのかが読みにくい傾向があります。

上の図で分かるように、1着の完成品が上がる頃には、かなりの工程が進んでいることになります。完成品の検品で問題が発覚すると、非常に対処し辛いのが座りミシン方式です。

いかがでしたでしょうか?

以前、生産管理業務を行っていた時は、二次加工の納期で苦労もしましたし、工場の責任者をしていた時もパーツが揃わないということに頭を痛めていました。さらに、営業やお客さんから部分だけでも進めておいて、プリントが上がったら即縫製してくれというような要望もありました。

このように工場の流れがイメージが、生産管理をする上で、少しでも参考になれば良いと思います。

読んでいただき、ありがとうございました。

サポートいただき、ありがとうございます。今後もモノ作りをサポートできる記事を書いていきたいと思います。今後とも、よろしくお願い致します。