[3Dプリンター改造]3DプリンターのライトユーザーがFraxinus(魔改造KP3S)を作ってみた記録

このnoteは 3Dプリンター Advent Calendar 2022 23日目の記事です。(1日遅れてしまいました)

すべての始まり

すべての始まりはたしか今年の2月のこのツイート。

あの魔改造されたKP3S無茶苦茶カッコイイですよね💕

— ねず民_3DP用垢 (@nezumisan_3dp) February 15, 2022

普通に欲しいっすww

このツイートから、どうすれば詳細がわかるかと、DiccordのKlipper_JPサーバへの参加->Fraxinusサーバのクローズベータへ参加するまであっという間でした。今見ると2日後ですね。

Core X-Y化する魔改造KP3Sが来たんです😅

— tomorrow56(Masawo Yamazaki)@モモモフ済 (@tomorrow56) February 17, 2022

Fraxinusとは

日本発のオープンソースのCore X-Yプリンタプロジェクトが”Fraxinus"です。

現在はDiscordのFraxinusサーバーでオープンベータで参加ユーザーによるテストビルドが行われています。

当初はKP3Sベース(造形サイズ 180x180mm)でしたが、現在はEnder-3 V2ベース(造形サイズ 220x220)の"Fraxinus 3e"も追加され、正式公開にむけて進んでいるプロジェクトです。

STEP1: KP3Sの購入からKlipper化まで

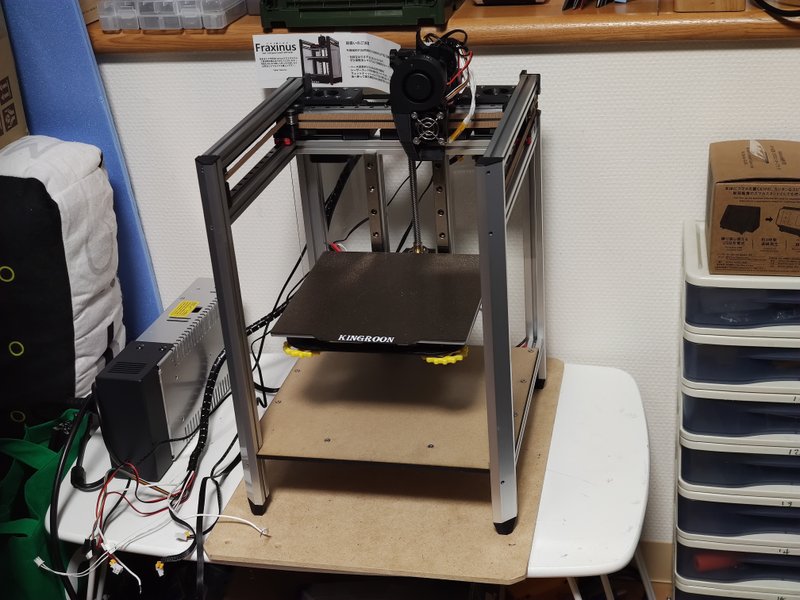

3月22日 KP3S到着

新しく購入したKP3Sが到着しましたので、早速組み立ててみます。

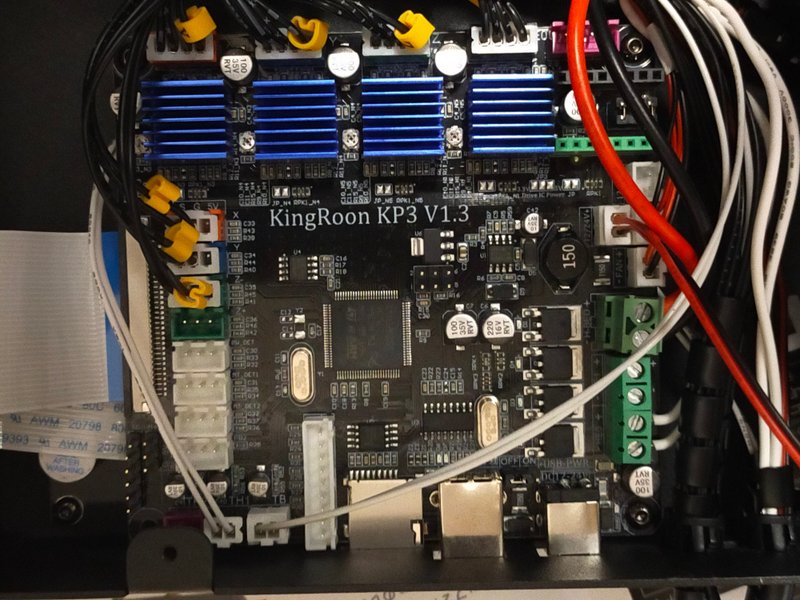

Core X-Y化にはKlipperのインストールが必要なので、コントロールボードのバージョンとCPUを確認しておきます。

CPUは一番メジャーなSTM32F103でした。昨今の半導体不足で別の型番や他社のピン互換CPUがついていることもあるとのことなので、非常にラッキーでした。

とりあえずノーマル状態で組み上げてテストキューブを印刷して問題ないことを確認します。

KP3Sの改造作業と平行して稼働中の別のプリンタでフレーム穴あけ用の治具(PLA)と、Fraxinus用の樹脂パーツ(ABS)を印刷しておきます。

最初に印刷したホットエンド用ブラケットに3D Touchを取り付けて、ノーマルKP3S(Marlin)の状態でオートレベリング動作を確認します。

3D Touchは相性があるという話なのでKingroon純正品を購入しました。

https://ja.aliexpress.com/item/33039503621.html

4月5日 Klipper化して動作確認

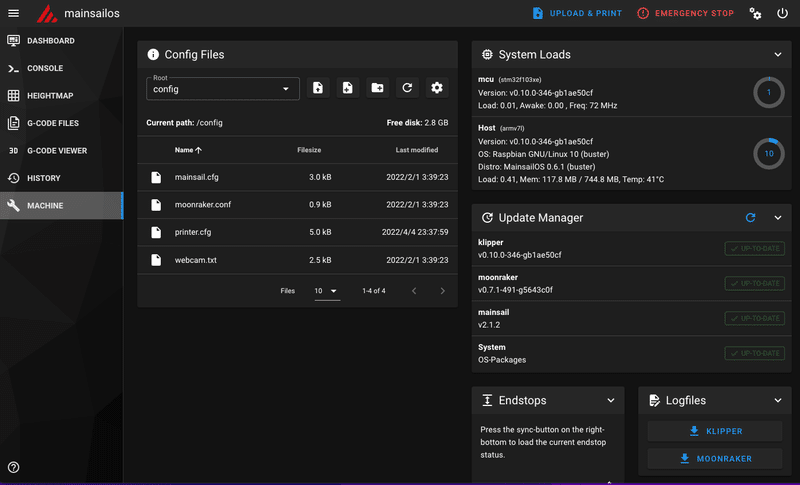

@mazu-bunkai さんのブログを参考にノーマルKP3Sの状態でKlipper化が完了しました。

Fraxinus化する前にKlipperで動くことを絶対に確認しておきましょう。絶対にです!

STEP2: 注文した部材の入手と加工

Discordに上がっているBOMを参考に注文した部材が到着したので加工を開始しました。

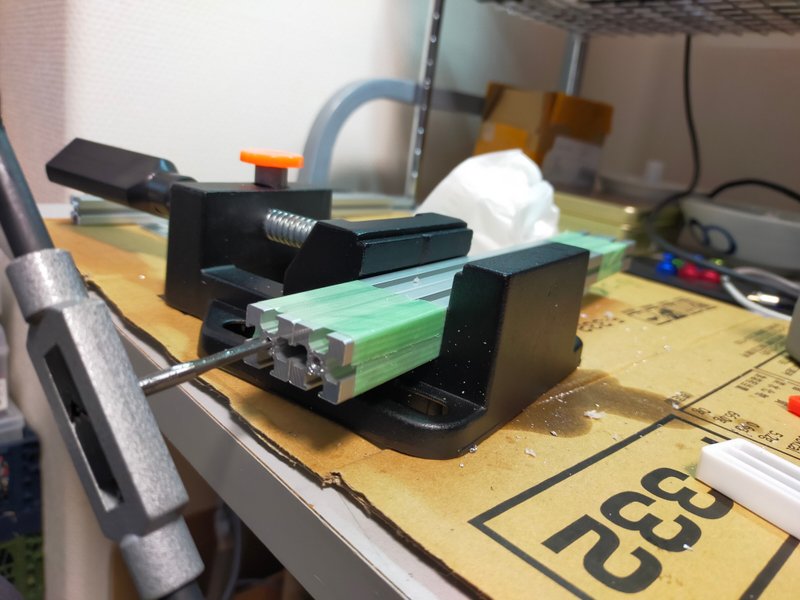

3月27日 組タップと卓上ボール盤を購入しフレームの加工を開始

まずは、アルミフレームにタップを切りました。

格安品のタップでは噛み込みが悪く作業性が非常に悪かったので、新潟精機の組タップを購入しました。

アルミフレームに治具を使って垂直に穴をあける必要があるのですが、手加工での精度に自信が全くなかったので、卓上ボール盤を購入しました。これは大正解でした。

STEP3: メカ部分の組み立て

4月24日 フレームを仮組し、KP3Sの解体を開始

まずは、暫定の組み立て資料を見ながらフレームを仮組みしてみます。Y方向のリニアレールもここで取り付けます。

KP3Sの六角ネジは舐めやすいこともあって、ボールポイント六角レンチセットを購入。これも大正解でした。

フレームへ組み込むために動作していたKP3Sを解体します。

5月3日 Fraxinusの組み立てを開始

ゴールデンウイークに入ったので、本格的に組み立てを開始しました。

まずは、ヒートベッドを固定する金具のZ軸と干渉する部分を金鋸でカットします。

Z軸のリニアレールを固定し、ヒートベッドをフレームへ取り付けます。

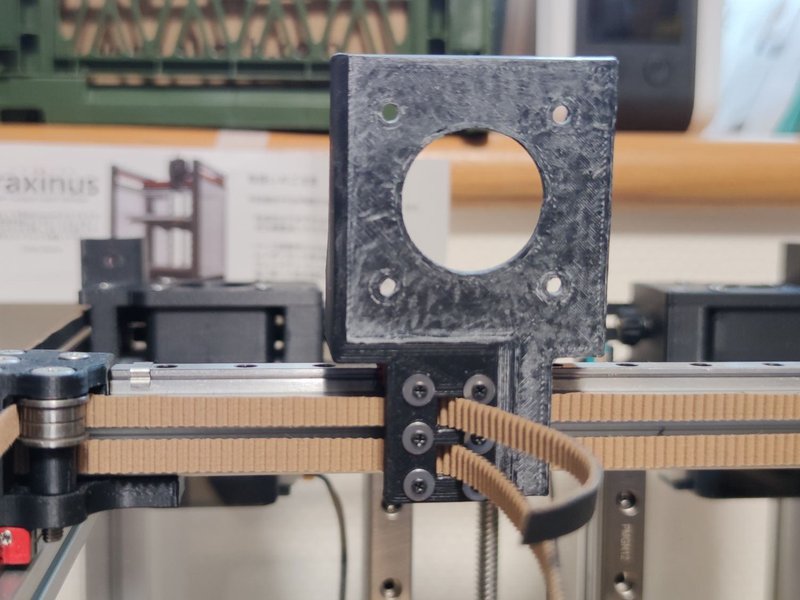

XYガントリーとXキャリッジを組み立てて、フレームへ取り付けます。

ヘッド取り付け用のホルダーにベルトを通して、2本あるベルトのテンションが同じくらいになるように注意して固定します。

2022年5月15日 可動部分の組み立てが一通り完了

STEP4: 電気部分の配線

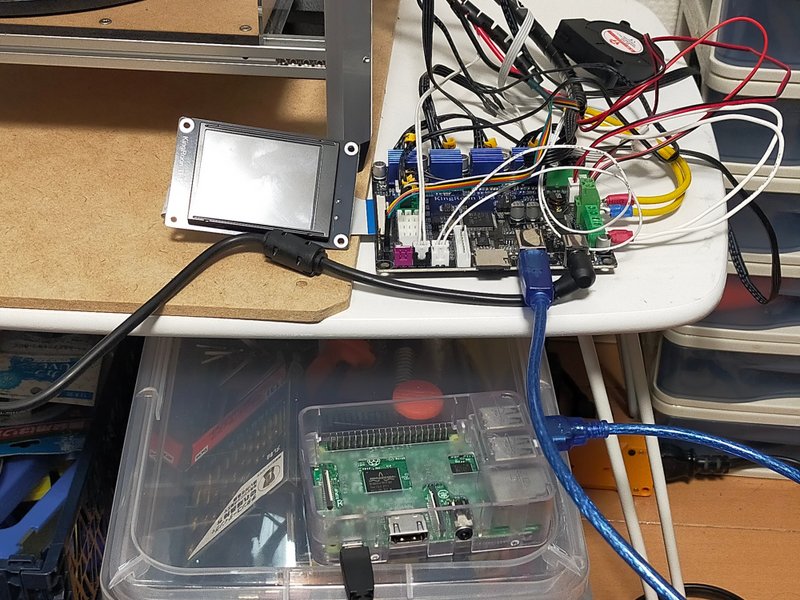

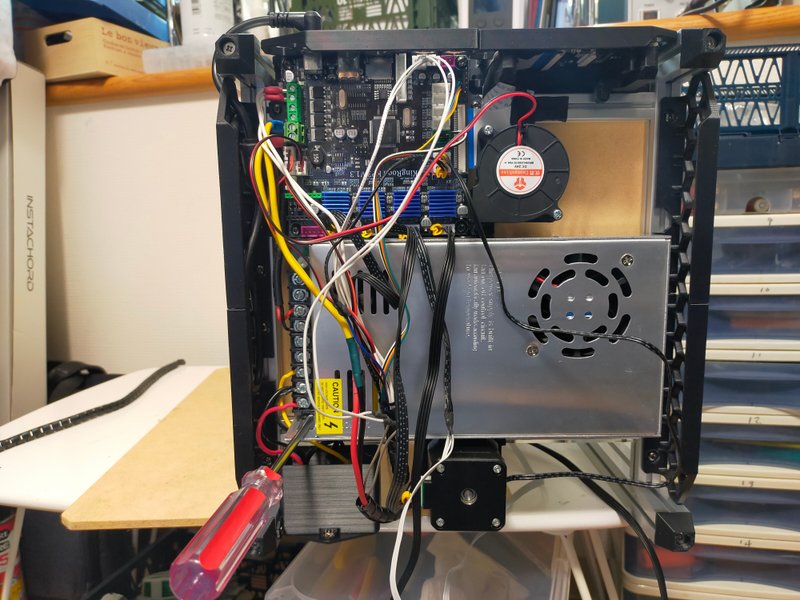

6月2日 ボード類を組み込む前に結線して動作を確認

フレームへ組み込む前に机上で結線をして、メカ部分がきちんと動作することを確認しました。

この段階で、ベータ版の説明資料のヒートベッドとホットエンドの結線が逆になっていることを発見して修正しています。

動作確認できたので、電源と各基板をフレームの底面に固定しました。Raspberry Piはメンテナンスすることも考えて、組み込まずに外付けにすることにしました。

STEP5: 完成して運用開始

6月2日 組み立てが完成

組み立てが完了したので、試しにキャリブレーションキューブを印刷しました。

キャリブレーションキューブの印刷結果です。最初にしてはかなり良好な結果になりました。

おまけ: なんだかんだで細かい改善をしつづける

6月7日 Raspberry Piの電源をFraxinusの電源ユニットから取るように変更

ダイソーの12V/24V入力ー5V/3.1A出力のカーチャージャーを使用して、Fraxinusの電源ユニットの24V出力からRaspberry Piの電源を取るように変更。

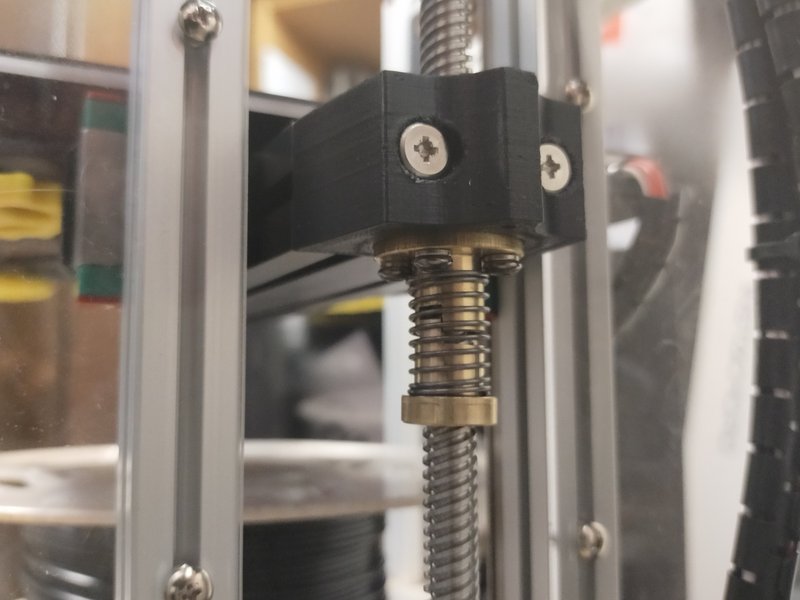

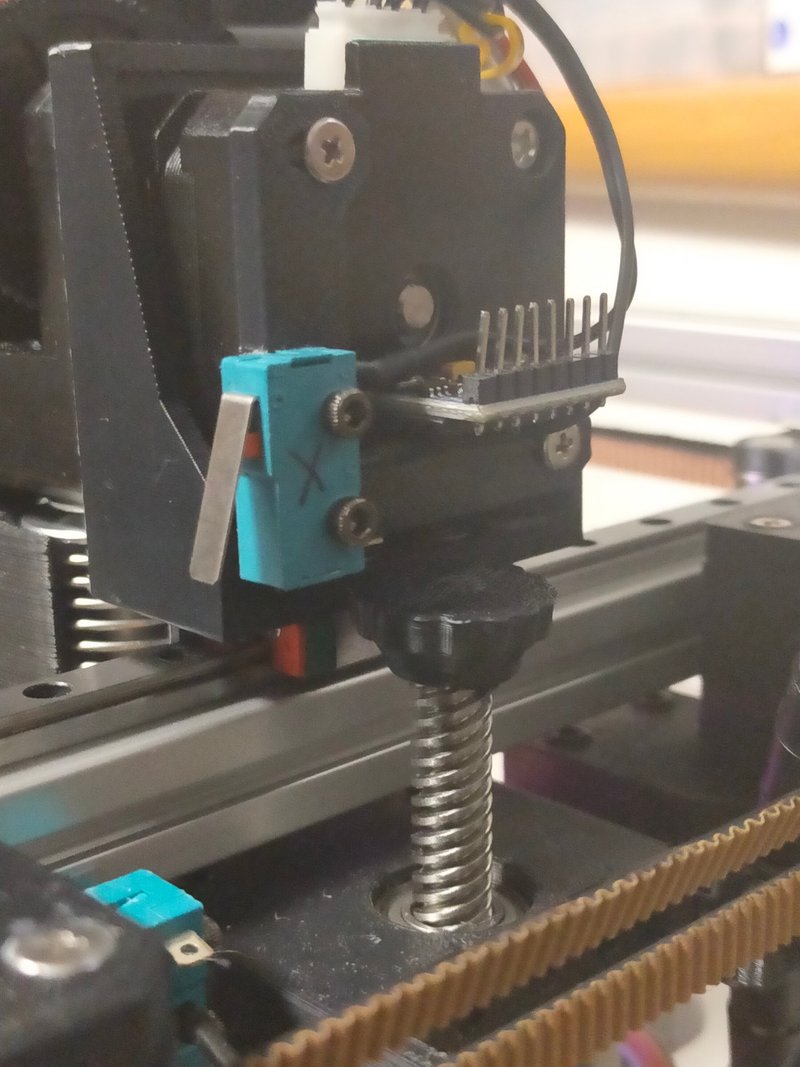

7月5日 アンチバックラッシナットをつけてみる

以前購入したアンチバックラッシナットが出てきたので付けてみました。効果はなんとなくあるかなぁ、くらいです。

7月5日 ベッドの高さを手動で変えられるようにZ軸にノブを追加

10月2日 室温が下がってきたので、セリアの部材でチャンバーを作成

室温が下がって来たのですが、近所にアクリルを加工できる環境がないので、セリアで売っているアルミフレームパイプとA3版硬質カードケース、ミラーシートでチャンバーを作って運用しています。

札幌の個別暖房がない部屋でも、安定して印刷できています。

必要材料や作成経過は以下のツイート参照。

100均(セリア)チャンバー、ABSでボートを出しつつ庫内温度を測定してますが、それなりに温度は上がっています。

— tomorrow56(Masawo Yamazaki)@モモモフ済 (@tomorrow56) October 1, 2022

フロントとトップは @prokokoko さんの硬質カードケースを2重にする方法を使わせていただきました#Fraxinus pic.twitter.com/LZjNa0AZhm

10月29日 フレームにきちんと収めるのにカーチャージャーのケースを作成

丸い外装のままで使っていたのですが、移動する際にすぐにフレームから外れてしまうので、ケースを印刷して固定しました。

ダイソーの3.1Aカーチャージャは3DプリンタのKlipper化でラズパイの電源に使えるので、基板を取り出して固定するためにケースのラフ設計中。

— tomorrow56(Masawo Yamazaki)@モモモフ済 (@tomorrow56) October 29, 2022

出力して現物確認しながら修整できるのは、効率良いなぁ。

あ、誰か作っていた気もするけど投稿を見失ったw#Fraxinus pic.twitter.com/ktOsxWMeAm

これ以上はきりがないので…

よろしければサポートお願いします。分解のためのガジェット購入に使わせていただきます!