軽量化のコツ

どうも、トンチャンです

今回は軽量化の考え方について書きたいと思います

軽量化の手段として以下があると思いますので参考にしてみて下さい〜

部品サイズを小さくする

これはよくわかりますね

材料を使う体積が少ないわけですから当然ですね

部品点数を少なくする

分割部品を一体部品にすれば結合部のネジなどの部品点数が減るので結果的に軽くなりますね

もちろん整備性や製作難易度も考えなければなりませんが…

比重の小さい材料に変える

今使っている材料が鉄ならアルミに、アルミならポリカに変えるなど

同じ体積の材料使用量でも軽くできますね

重くても強度のある材料を使う

ポリカを使っていてまだ重いし、なんなら肉抜きしすぎてふにゃふにゃで強度が足りない

なんてことないですか?

あえてアルミを使ってガッツリ肉抜きしてやるという方法もあります

強度がありつつもポリカより軽くなる可能性も十分あります

厚みを変えてみる

既存の部品の厚みを変えてみるのも手です

強度を出しつつ部品を軽くするためにあえて分厚くして結果的に軽くなったことも多々あります

梁を細くして角Rを大きくする

たまに目にするのですが、切削に使用したエンドミルの半径をそのまま部品の角Rに適用する方が多い気がします

旅客機の窓って丸いですよね?

実はちゃんと理由があります

昔の旅客機は窓が四角に近かったらしいですが

飛行速度と飛行高度が発展していった際に気圧差による窓の角部分の応力集中によって空中分解する事故があったみたいです

自分は大学院の授業で知りました

(飛行機 窓 丸いで検索すると出てきます)

ふりかけの袋とかの開け口もギザギザからだと開けやすいように、力が掛かる部分のRが小さいと破断しやすいのです

なので、軽量化するために梁を細くするだけでなく角部分のRも大きくしてやると

そもそも梁の本数も減らすことができたりして強度を保ちつつトータルで軽く出来るようになります

以下のようにできます

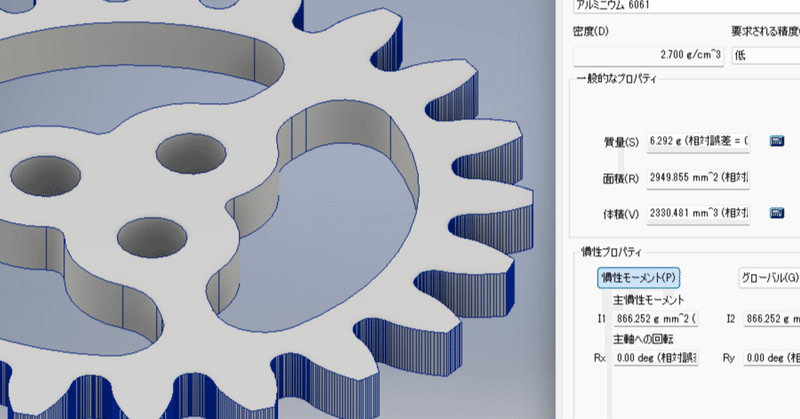

このように足回りのt3アルミギア1つでも0.2g変わるので機体全体をやれば結構変わりますね

もう一つ例を出します

このようなフレームがあります

ところどころ梁が細そうなところがあったり梁の本数増やしたほうがいいんじゃないかと不安になったりします

自分はこの場合は梁の本数を増やしたり太くするのではなく角Rを大きくします

左下の黄色円のように梁2本と円に接触するような3接点円を描いてトリムしていきます

単純にフィレットを大きくしていってもいいです

これを各場所に繰り返すとこのようになります

1枚目の図よりは強度ありそうですよね

少なくとも角Rから破断しそうな場所は無くなりました

クラッシャブルゾーンを作っておく

実車で用いられるものですね

これも検索すると出てきます

あえて壊れやすい部分を作っておくことでそこに衝撃を逃がして

壊れてほしくない部分を守るという考え方です

今でこそ主流ですが、足の側板をポリカで作るようになったのもこの考え方がありそうですね

壊れてほしくない部分をもう少し軽めに作ってやることもできそうですね

例えばこの機体の

ここですね

自分はこの機体の場合、横回転相手をするときにロングロッドを使います

長いかつ横回転を相手するのでどうしても根元への負荷が大きいと思われます

そこで根元部をあえてポリカのt3で作って、壊れるときはポリカ部分が壊れるようにしています

今のところ揺動節本体が派手に曲がったことはないので効果があるんだと思います

修理もポリカの端材から作れる程度のものなので楽です

妥協点を考えておく

「この大会に間に合わせたい!」とギリギリで製作していると最終的に重量載らないなんてことが過去に自分はありました(皆さんはどうですか?)

製作途中で「重量オーバーになりそう」となることもあります

そうなるとやはりどこかに妥協点を作るしかなくなるので優先順位を決めながら設計するといいでしょう(モーター個数減らしても動くような減速比に出来るように設計するなど)

まあ、ギリギリを攻めないのが無難です

いかがでしたでしょうか?

今回は画像も文章も少なめでしたが今回はこんな感じで

では~

この記事が気に入ったらサポートをしてみませんか?