脱炭素社会に貢献する EV普及の鍵を握る永久磁石同期モータの高効率化

2023年10月時点の内容です

地球環境問題が深刻化する中、世界的にも脱炭素化の流れが加速しています。日本政府も2050年までに温室効果ガスの排出を全体としてゼロにするカーボンニュートラルを目指すことを宣言しており、その取り組みの一つとして2035年までに乗用車新車販売を電動車(EV)100%にするという姿勢を打ち出しています。

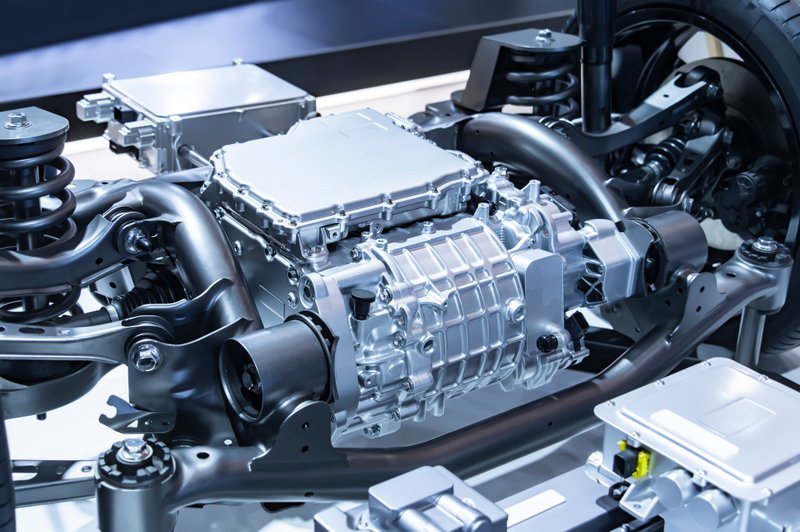

そして、EVの普及に向けて、高効率化や高性能化が求められているのがモータです。モータは電動車だけでなく家庭用や業務用、産業用などさまざまな用途で利用され、世界中の電力消費の半分がモータで消費されているとも言われています。そのため高効率化は世界的なエネルギー問題にとって、非常に重要な課題にもなっています。

そのような中、次世代の省エネモータの研究において、日本の第一人者とされているのが横浜国立大学工学研究院教授の赤津 観氏です。赤津教授はモータの構造や制御、パワーエレクトロニクスなどを専門とし、自動車用動力伝達技術研究組合(TRAMI)や国家的な次世代モータ開発プロジェクトにも参画されています。

その赤津教授にEV用モータ、特に永久磁石同期モータの高効率化、高性能化に向けた取り組みや、EVの負荷にもつながるトルクリップルの制御、モータの実機計測の必要性などについてお聞きしました。

EV用モータに適した永久磁石同期モータ

IPMSMとSPMSMのそれぞれの特徴とは

赤津教授はこちらの研究室でどのような研究を行っているのでしょうか。

EVの駆動用モータの研究が主です。具体的にはモータの効率を上げるための研究や、出力密度を向上させるための研究などですが、最近は効率の向上以外の付加価値を求めるニーズが増えてきており、より静かで振動の少ないモータを開発する研究などを行っています。

他には、モータをより緻密に制御するための研究なども行っています。モータの中身の細かなところまで制御することで、モータの効率を高め騒音や振動を減少させようというものですね。緻密な制御が可能となれば、現在のEV用モータに使用されている各種センサーの小型化も可能になり、コストの削減や軽量化なども期待できます。

赤津教授はなぜモータの研究の道に進むことになったのでしょう。何かきっかけはあるのですか。

出身はこの横浜国立大学なのですが、大学で機械系か電気系どちらの道に進むべきか、と迷ったときにこれからは電気系のほうが発展の可能性があると考えて、EVやモータの研究に進むことにしました。就職するにしても電気系のほうが有利だろうという目論見もありましたが(笑)。実際、EVの研究をしていたことから、日産自動車に就職しました。

研究室ではモータの中でも、特に永久磁石同期モータ(PMSM)を対象に研究されているとお聞きしましたが、この永久磁石同期モータとはどのようなものでしょうか。

その名前の通り、永久磁石を使ったモータです。モータの歴史でいうと、最初は誘導モータというロータ(回転子)に巻線や導体があるモータが広く使われていました。

しかし誘導モータは、駆動時にロータの導体に対して多くの電流が流れてしまい、導体自体の抵抗により電力が消費されます。そのため、あまり効率が良くありません。その導体を永久磁石で置き換え、効率を高めたのが永久磁石同期モータというものです。

永久磁石というのは一度着磁すると大きなエネルギーを保持することができます。そのエネルギーを有効に使うことで、モータの効率が良くなるのですね。そのため小型でも高い出力が期待できます。1990年代後半からエアコンで使用され始め、大きなトルク(回転させる力)が求められるEVなどに多く使われています。

永久磁石同期モータにも種類があるのですよね。

永久磁石同期モータにもIPMSM(埋め込み磁石型同期モータ)やSPMSM(表面磁石型同期モータ)などがあって、EVに使われているのは主にIPMSMですね。

IPMSMやSPMSMの違いや特徴とは何ですか。

IPMSMはInterior Permanent Magnet Synchronous Motorの略で、インテリア、つまり永久磁石がロータに埋め込まれているもの。対してSPMSMはSurface mounted Permanent Magnet Synchronous Motorの略で、サーフェイス、つまりはロータの表面に永久磁石が貼り付けられているものです。

それぞれにメリットやデメリットがあるのですが、IPMSMは永久磁石が埋め込まれているのでリラクタンストルク(※1)を利用できるという特徴があります。

(※1)リラクタンストルクとは、モータの内部磁気回路の形状によって得られるトルクのこと。磁束の通りにくいでこぼこした形状のロータ内の磁石が、磁束の通りづらい位置から、磁気的に効率的な磁束の通りやすい位置へ安定した状態になろうとする性質を使用したもの。

EV向けのモータにIPMSMが適している理由はなんでしょうか。

例えばトヨタのプリウスのモータにもIPMSMが使われていますが、駆動力の50%以上にリラクタンストルクが利用されていて、残りに磁石トルクが利用されています。そのため効率よくパワーが出ます。

もう一つのSPMSMは、ロータの表面を覆うように永久磁石が貼り付けられていて、表面がデコボコしてない。そのためIPMSMのようにリラクタンストルクが使えず、利用できるのは100%磁石トルクということになります。電流をいっぱい流すことができるのであればSPMSM よりもIPMSMの方がトルクを出しやすく、EV向けのモータとしては適しているということになるわけです。

EVの負荷にもつながるIPMSMのトルクリップルをどのように抑制、低減するのか

IPMSMに関してですが、ご説明のように優れた点がある一方で、トルクリップルという問題があると聞きます。そして、その低減という課題に赤津教授は長く取り組まれているそうですが、このトルクリップルとはどのような現象で、何が問題なのでしょうか。

IPMSMはロータの磁気的な凸凹に起因するトルクの脈動があって、そのトルクの脈動がトルクリップルです。それが振動や騒音の原因になります。EVのモータは駆動力をタイヤに伝えるためにギアにもつながっていますが、そのギアがトルクの脈動で騒音や振動を出してしまうのです。そのトルクリップルをどうやって制御して、効果的に抑制するのかという研究に取り組んでいます。

モータの構造でもトルクリップルが出ないような設計も行いますが、それだけだと求めるトルクが得られないという問題が出てきてしまうので、いかにして制御でトルクリップルを落とすかということが重要になってきます。

トルクリップルがそのモータから実際にどのくらい出ているのかを完全に把握できれば、制御によってそれを抑えることが可能です。ただ、実際発生しているトルクリップルがどのような波形で、またどれだけ出ているのかがなかなか分からない。それが大きな問題です。

トルクリップルを把握するには、具体的にどのような方法があるのですか。

当初はトルクリップルの波形を推定、つまり計算で求め、それを打ち消すような電流を流していたのですが、モータの出力が大きくなってくると当初の推定どおりのトルクリップルにならないのです。モータには磁気飽和(※2)というものがあって、大電流を流してもコイルの最大磁束密度を超えると磁束が頭打ちになってしまう。そうなるとトルクリップルのパラメーターも変わってしまい、計算で求めた値と乖離してしまうのです。

そこで最近はモータの実機計測を行っています。振動加速度、モータの振動をトルクセンサーなどで直接計測して、電気信号として出力します。それを分析し、打ち消すような制御をすることでトルクリップルを軽減する、というような研究を行っています。やはり、シミュレーションや計算だけでは限界があります。トルクリップルの抑制や制御には、実機計測が欠かせません。

(※2) 磁気飽和とは、電磁石のコイルに電流を流し、その電流を増加させると磁力を強めることができるが、電流を増加してもそれ以上磁性体の磁化が変化しなくなった磁気が飽和した状態のこと。

小型モータの性能評価やトルクリップルの計測に使用する

また、EVのモータというのは回転範囲がとても広くて、ある回転域ではトルクリップルを抑えられても、高い回転域では思ったように抑えることができない、などといったこともよくあります。機械であるモータには公差もありますし、やはり実機でトルクリップルを計測するのが間違いありません。

自動車メーカーでも開発時に、モータの事前チューニングを行ってモータのトルクリップルを抑える設計や制御を行っていますが、まだまだ研究の余地があります。振動と騒音の低減、それがこれからのEV用モータに求められる大きな要素となっているのは間違いありません。

EV用のモータに関する今後の課題

超高回転化によるトルクリップルの問題は

2021年には自動車用動力伝達技術研究組合(TRAMI)から、電動車向けモータの回転数を5万回転に超高回転化するという目標が発表されていますが、EV用のモータは効率を考えるとさらに高回転化を目指していくべきものなのでしょうか?また高回転化した場合、トルクリップルは増えてしまわないのでしょうか?