3Dプリンタを用いた小規模量産の工業デザイン製作事例②(少量生産・業務用・実用前提)

今回も3Dプリンターでの小規模量産を前提とした工業デザイン&設計の流れを、事例に基づきご説明させて頂きます。

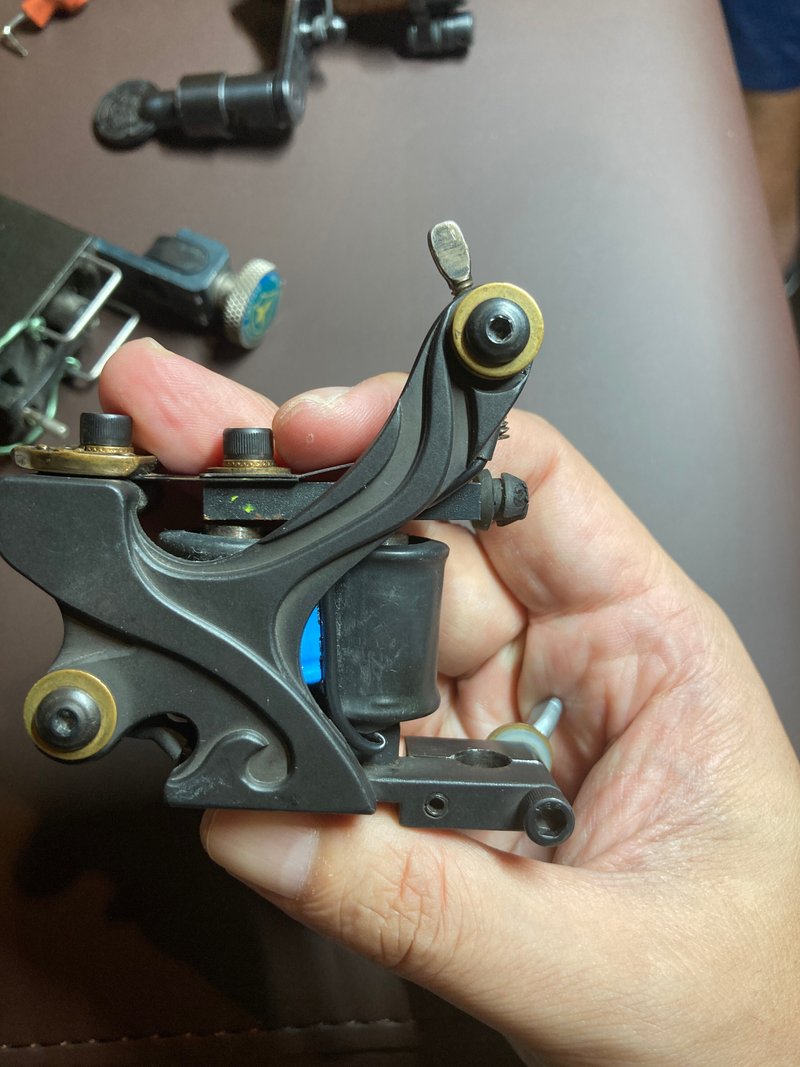

今回は、アメリカで活躍されておりましたタトゥーアーティストの方より、ご使用される専用マシンのデザイン・設計のご依頼を頂きました。

ご依頼頂く際に心配したのは、1点ものでないか?という点です。

今回のケースではマシンが複数必要(所有台数は10台以上!)で、かつ現行マシンの費用がかなり高額であったため、3D製作費用込みでも、将来的に十分なバリューをお出しできると結論し、お受けさせて頂きました。

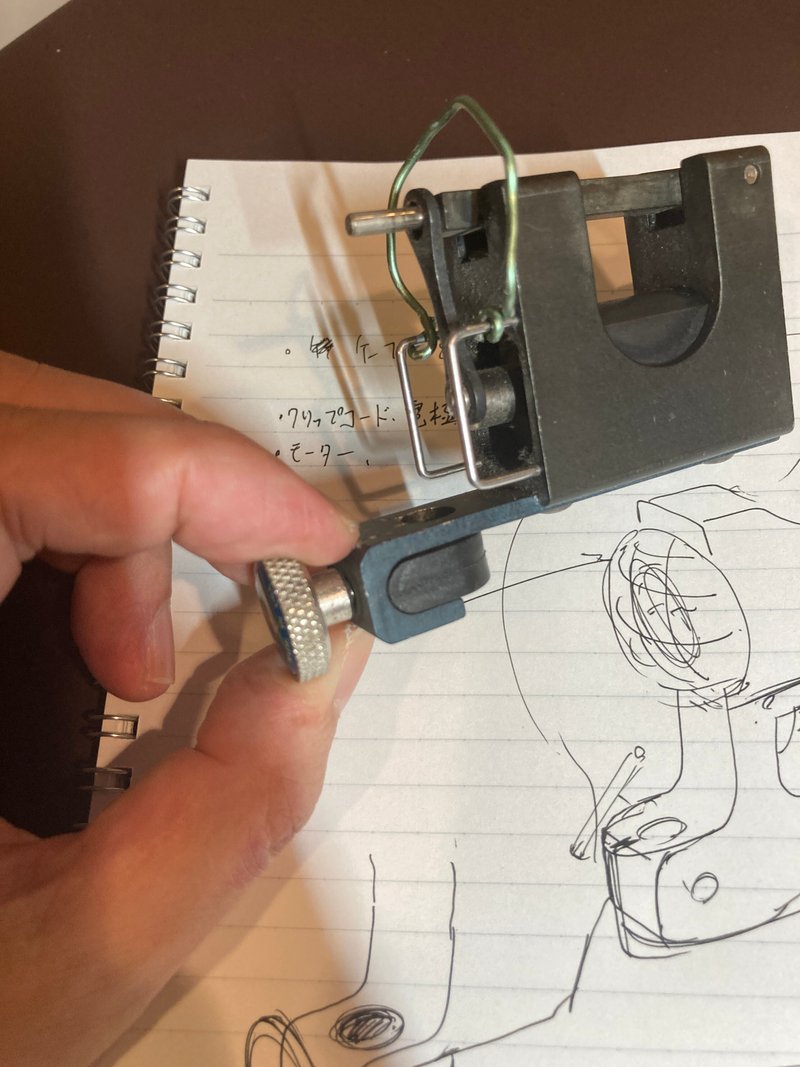

弊社が得意とするのは、お客様の目の前でラフスケッチを進めながら、ヒアリングを行い、必要な構造や希望する構造を目の前で可視化させて頂く「エクストリームスケッチ」です。「考えがまとまりやすい」「アイデアが浮かびやすい」と大変高いご評価を頂いております。

ぎゅっと詰まった道具感を大切にしつつ、ハーレーダビッドソンがお好きとの事でしたので、ハーレーダビッドソンに多用されていますデザイン意匠をモチーフに全体デザインをまとめさせて頂きました。

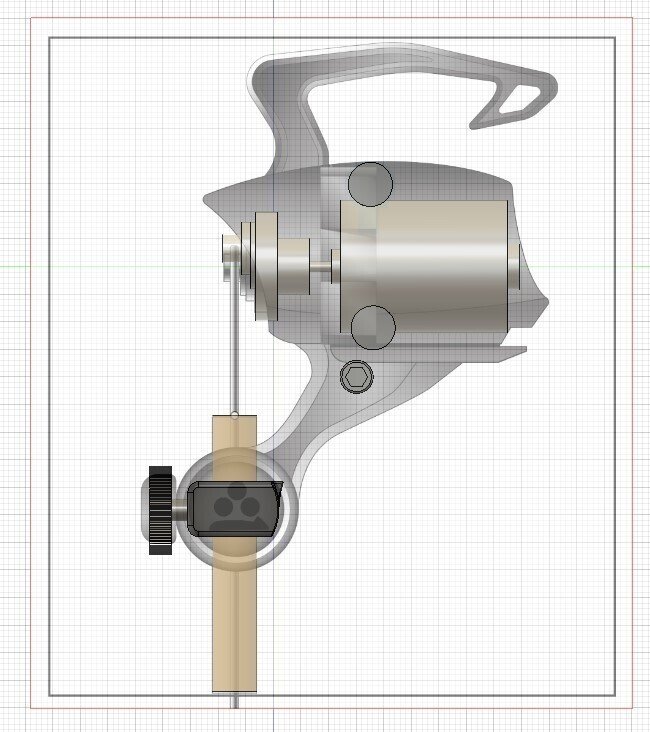

一旦、この平面デザインを1/1のフルサイズで紙に出力し、サイズ感や改善点についてご意見を頂きながら詳細を詰めなおします。

今回のケースでは、アーム長を10ミリ縮小、ハンガーをもう少し大きく、とのご意見を頂きました。

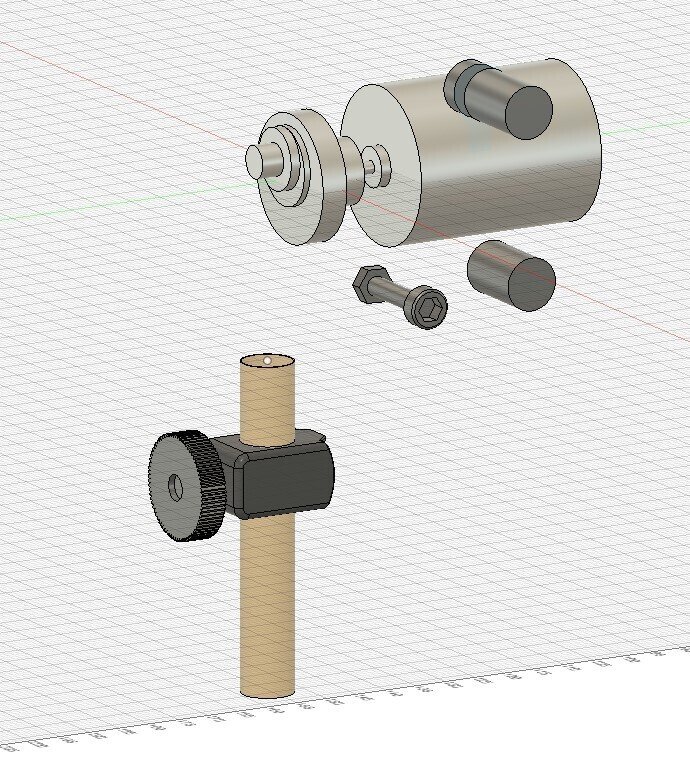

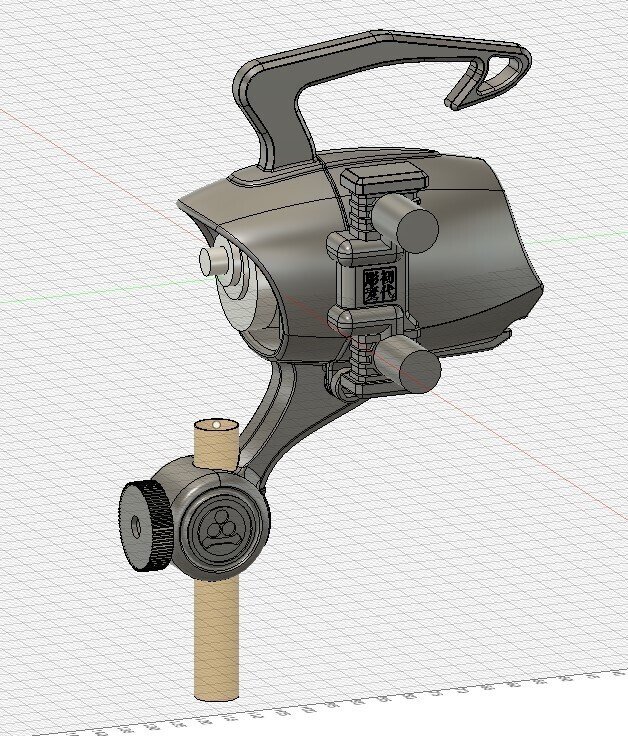

同時進行で、現行品をベースに、モーター、電極、シャフト、固定ネジ等の実装物を三次元の座標上にレイアウトします。これら実装物をベースに、外装筐体としての3Dプリント出力品の設計・デザイン・出力データ作成を進めてまいります。

2次元平面デザインでOKを頂きましたら、平面デザイン図をベースに、3DCAD(ソリッドワークスとfusion360)を用いて、三次元環境でのデザイン作業をすすめていきます。ここから先での大幅な変更は、時間がかなりかかるケースがございますので、2次元平面デザイン時点で課題の洗い出しに務めております。

現物に近いイメージでのCGで細部をご確認頂き、問題がなさそうでしたら3D出力へと移行します。マルチジェットフュージョン出力ですと、早くて1週間、遅くても2週間あれば現状、完成しております。

※過去4年で300件の出力事例より

今回は、モーター振動でブレが生じないよう、硬いフレームにしたいとの事でしたので、ポリアミドにガラスビーズが含まれている樹脂を採用しました。

通常のポリアミドに比べ、硬度は高いですが靭性が少し劣る点がございます。しかしマブチモーター程度の重量物を実装するだけですので、落下時にボディが受ける衝撃はそれほどでもないと判断し、使用しました。

重量物の実装ケース(過去記事①)の場合はポリアミド一択でございます。