PRPを改めて考える⑦ ~手直しにリスクあり!~

こんにちは! あたたけ です。

PRP集中連載の続きです。『JFS-C 規格文書 2.3適正製造規範』を参考に、PRPの(代表的な)各項目について順にまとめています。

※前回記事はこちらから

今回は、『手直し』『巡回・点検』についてです。

9.手直し ~手直し≒イレギュラー≒危険の巣窟!~

GMP 9 手直し

組織は、製品の手直しについて、食品安全リスクを最低限に抑え、トレース可能な状態で管理しなければならない。

手直しは、食品安全リスクを評価してHACCP のフローダイアグラムにもれなく、確実に記載されなければならない。管理の証拠として記録を残さなければならない。

手直しについては、1年ほど前にもまとめていました。

実際の製造現場では『そのままでは使えないが、手直しすれば使用できる製品・半製品』がけっこうあります。『安全性は問題ないけど、このまま商品にはできないよなぁ』というやつですね。

その場ですぐに手直しできるようであれば、あえて『手直し』として管理(や記録)を行う必要はないと思います。単に作業の延長ですから(現実問題として、そこまで管理しようがないし。。。。)。

が、時には、前の工程に戻すことや、製造ラインから外して手直しを行うことがあります。生産性との兼ね合いもありますので。

ただ、当然、『作業が増える』わけですから、それなりのリスクが発生します。にもかかわらず、『手直しも作業の延長』と考え、何も管理せずにトラブルに繋がるわけです。

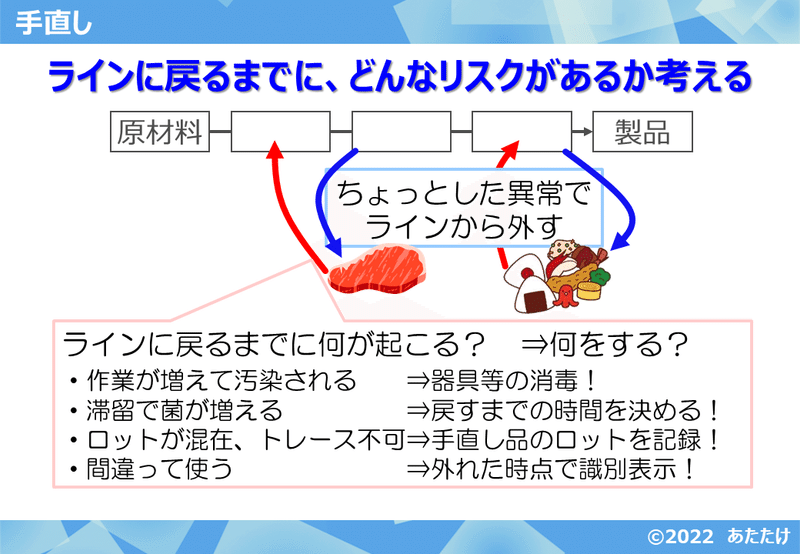

ということで、『手直し』、具体的には『ラインから外す⇒ラインに戻す』際のリスクを考え、対策をとろうというわけです。

リスクとしては、以下のようなものでしょうか。

①通常品よりも作業者や器具が触れる回数増⇒各種汚染のリスク

②滞留⇒品温上昇⇒微生物増殖のリスク

③他の原料ロットの混在⇒トレースが出来なくなるリスク

④手直し品(異常品)を正常品と間違う⇒異常な製品が出荷されるリスク

で、これらのリスクを回避?低減?する手順を考えるわけですが、ここでもやっぱり『リスクを評価し、過剰ではない実践的な手順』を考えることが大切です。

例えば、以下のような感じです。

◇製品特性や作業室の温度管理で微生物増殖の可能性が低い

⇒滞留(=時間の管理)管理はゆるくしても大丈夫

◇製品のトレースを『1 日1 ロット』でしか行っていない

⇒手直し品のトレースは考えない

※手直し品だけ詳細にトレース出来たところで無意味

※手直し品を翌日に持ち越す場合は必要

手直し品が製品トラブルに繋がることは多いのですが、リスクを過剰に評価し、過剰な管理とならないようにしないとね。

10.事業場の巡回・点検 ~事件は現場で起こってる!~

GMP 10 事業場の巡回・点検

組織は、事業場全体の環境、設備、プロセスデザイン(ヒト・モノ・作業動線)に対して、巡回計画を確立し、定期的に点検を実施しなければならない。

点検実施の証拠として記録を残さなければならない。

巡回計画は、事業場がその活動に応じた適切な状態に維持され、食品安全を確実にするものでなければならない。

現場をキチンと見なさい!って話です。

あまり人のことは言えませんが、品管担当者って『紙の仕事、デスクでの仕事』が増えがちです。。。。。。。。

でも、品管部門の本来の役割、『商品品質の維持・向上』のためには、商品を取り扱っている現場を見ないと話にならないんですよね。

ですので、あたたけ的に、この項目はけっこう大事だと考えています。

まぁ、『現場確認が当たり前』という組織、人にとっては今さら感があるのですが。

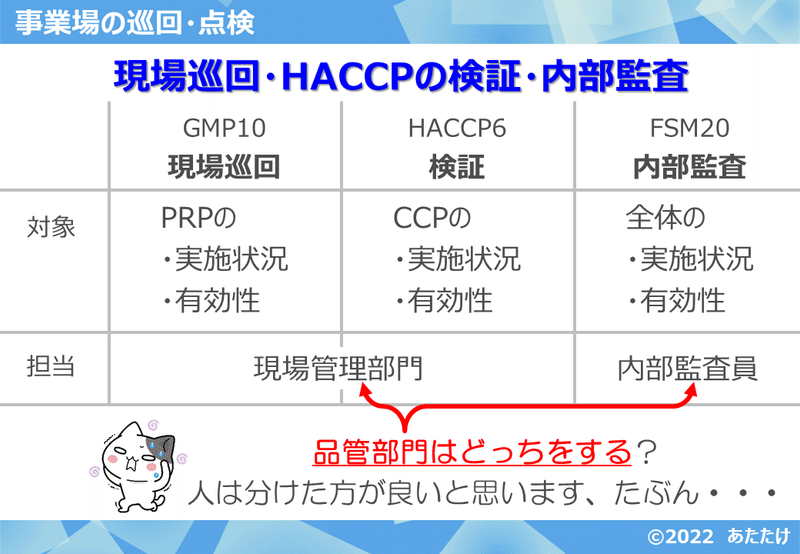

ただし、この(現場)巡回と、HACCP原則6(手順11)の検証、マネジメントシステムでの内部監査とのすみ分け?がごっちゃになってることもあります(エラソーに言えませんけどね)。

あたたけのイメージではこんな感じですが、、、、

イマイチ自信がないです。。。。。

実際には現場巡回の一環で、モニタリングの実施状況確認(≒CCPの検証の一部)も行うことが多いんですけどね。

何にしろ、『現場の確認(検証)は、HACCPとPRPの両方を忘れない』のが大切とゆーことで。

ややこしくなるのは、『全てを品管部門が行う』というパターンでしょうか。

やってる本人(品管担当者)も、結果を評価・判断する人たち(経営層)も、『内部監査を通常業務の延長』と考えてしまい、マネジメントレビューに反映されにくくなっているような気がします。

品管部門が『監査する側』なのか『現場側』なのかは、ハッキリした方が良いんでしょうね。で、同じ人に両方の立場での業務はさせないのが理想でしょう(人材の問題で難しいとは思いますが)。

さて、巡回・点検時の見落としをなくすためには、いわゆる『チェックリスト』を使用することがあります。

そもそものチェックリスト自体に抜けがあったら意味がないので、ハザード分析で挙げた管理手順や一般衛生管理の各項目について、現場で確認することを挙げればいいのかなと思います。

なんとなく確認事項を決めるのではなく、自分たち自身の取り組みをベースに確認事項を決めるって感じです。

ただし、チェックリストは効率化や見落とし防止には有効ですが、あくまでも手段の1つです。

チェックリストの項目だけ見て、項目にない事項は確認しないというのは『形骸化』と言っていいでしょう。

担当者が重要なポイントを的確に判断できる力量を身につけることができれば、チェックリストはなくても大丈夫ですからね。

ではでは。

今回はこの辺りで!

この記事が気に入ったらサポートをしてみませんか?