Food Safety Culture(食品安全文化) / Food Safety-Ⅱ を考える ⑤これからの食品安全管理 ~Food Safety‐Ⅱ~(始)

こんにちは! あたたけ です。

引き続き、『食品と科学』2021年11月号および12月号に寄稿した内容です。

前回、前々回では『④食品防御と食品安全文化』と題し、食品安全文化をきっかけに、『従業員の会社への愛着』『従業員の自主性の向上』『倫理観の向上』に取り組み、食品防御も解決する(とゆーより、食品防御を考える必要がない組織にする)ことを提言してみました。

今回からは、今までの話を踏まえた上で、あたたけが『今のところ最も理想的』と考えている食品安全管理の概念『Food Safety-Ⅱ』を紹介します。

※参考資料

◇Safety-Ⅰ&Safety-Ⅱ 安全マネジメントの過去と未来(海文堂出版)

エリック・ホルナゲル 著 / 北村正晴、小松原明哲 監訳

◇レジリエンスエンジニアリングが目指す安全 Safety-Ⅱとその実現法

北村正晴

ということで、第5幕第1章、はじまりはじまり~

----------------------------------------------------------

5)これからの食品安全管理 ~Food Safety‐Ⅱ~

食品安全文化で示唆された、「人の行動」に焦点を当てて食品安全に取り組むということに異論はありません。しかし、筆者は食品安全文化とは別の概念でこれを実現できないかとも考えています。ここでは、筆者が考えるその概念を「Food Safety‐Ⅱ」と名付け、紹介させていただきます。

と、偉そうな打ち出し方をしましたが、筆者のオリジナルというわけはなく、他業種での安全管理の考え方(Safety‐Ⅱ)を応用しただけです。

筆者が食品関連企業の品質管理・食品安全業務に携わり20数年たちますが、一つの大きな悩みが「現場でのルールが多すぎで、誰も理解しきれていない。形骸化している。」というものです(ルールを作ればあらゆる問題が解決できると考えている人もよく見かけます)。

そのような時、たまたまテレビから「今までの安全マネジメントは、問題ない状態を維持する、、、」「マニュアルが膨大になり、実現が困難に、、、」というような話があり、この番組のテーマ「レジリエンス(強靭性)エンジニアリング」というものを食品安全でも取り入れることができないか考え、今に至ります。以下にレジリエンスエンジニアリングについて、筆者が理解したことをまとめます。

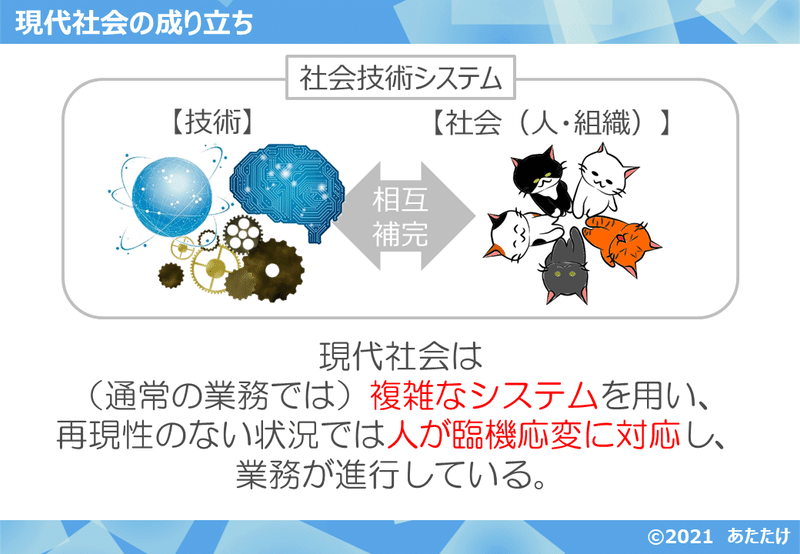

【レジリエンスエンジニアリングの前提:現代社会の成り立ち】

・現代社会は多様な社会技術システムで成り立っている。

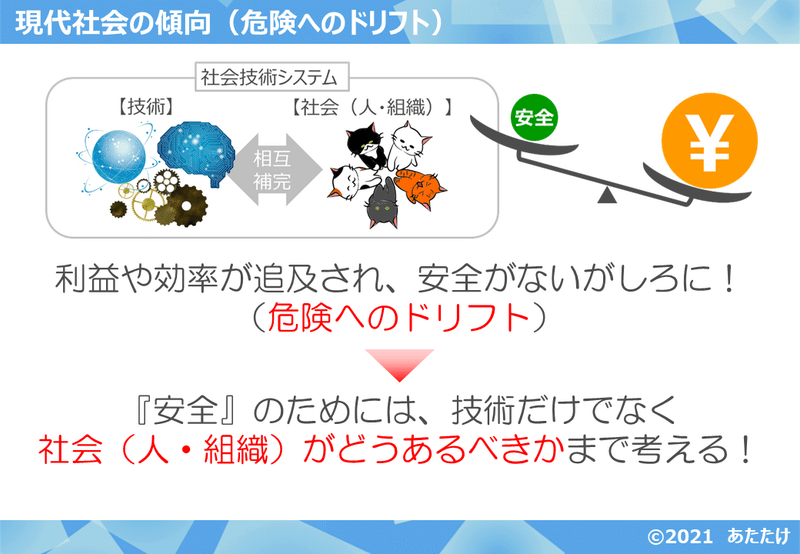

・社会技術システムは利益や効率が追及されるため、安全が削られることが多い(危険へのドリフト)。

・技術(機械的)システムだけでなく、それを運用する社会(人や組織)システムも大切。

・ただし、技術の発展(成熟)に伴い、事故の発生率は激減している。

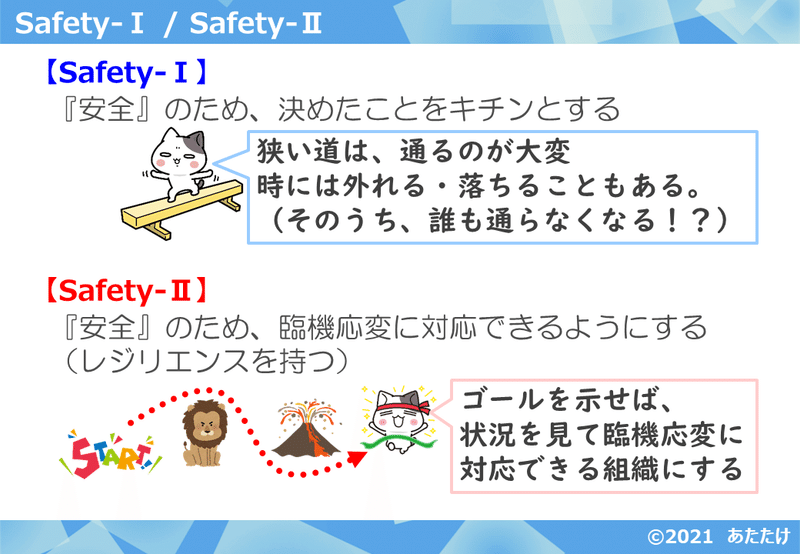

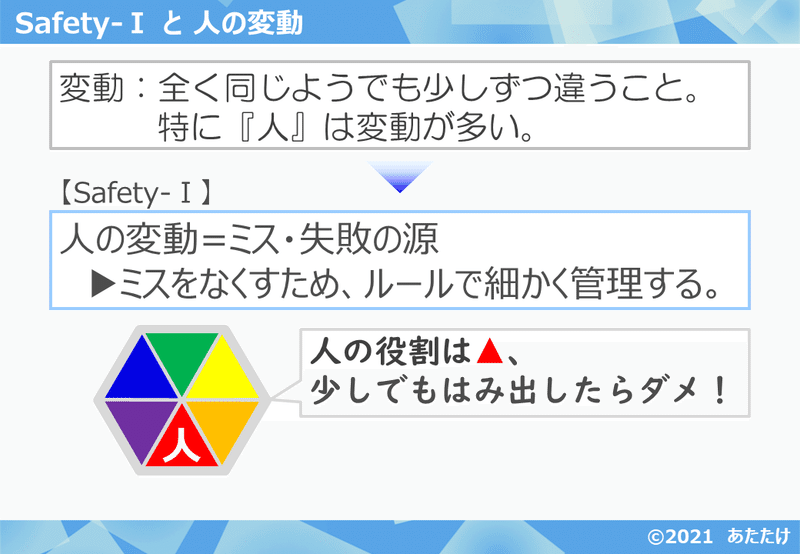

【今までの「安全」とその問題点(Safety-Ⅰ)】

・安全とは、ダメなことが起こっていないこと、決めたことをきちんと出来ていること。

・悪い結果が出来るだけ低い状態が「安全」。安全のためには「うまくいかないことを防ぐ」。

⇒これをSafety-Ⅰと定義

・Safety‐Ⅰでは想定外の変化やトラブル(≒決めていないこと)に対応出来ない。

※さらに、世の中が複雑になっているので、想定外が起こりやすくなっている。

【今後、目指すべき「安全」(Safety-Ⅱ)】

・安全とは、未然防止に加え、危険な状態からの回復、損傷を受けた機能の復旧までを、状況に応じて対応できること。

・成功の結果が多い状態が「安全」。安全のためには「ものごとがうまく行くことを確実にする」。

⇒これをSafety‐Ⅱと定義

・Safety‐Ⅱでは、事前の準備をした理想的な解決は不可能なこともある。

※最低限のレベル、もしくは犠牲を伴う解決になることもある。

ここまでレジリエンスエンジニアリングについて簡単に紹介しましたが、食品業界においても当てはまりそうな内容です。

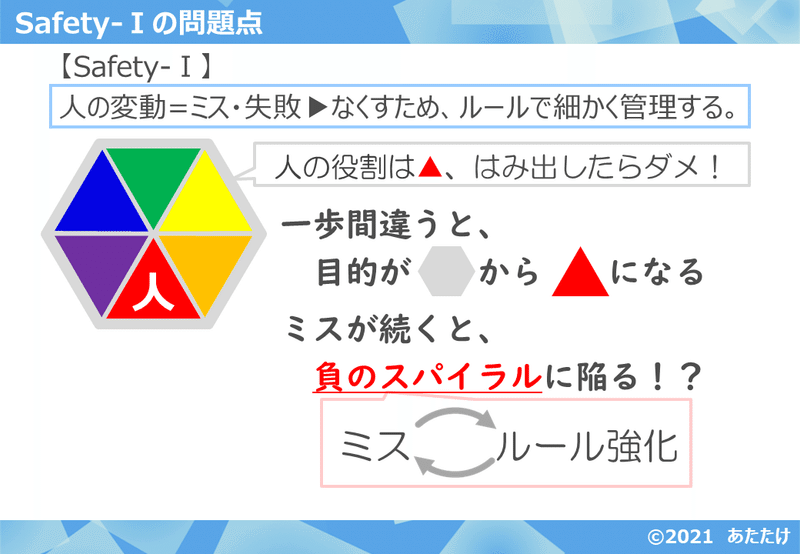

現在の食品安全の考え方は、「ルール・基準で管理する=Safety-Ⅰ」が主流です。ルールがないと作業ができないという前提で、事故が起こらないようなルールを決める、事故が起こったらルールの見直し・追加をする、従業員は決められたとおりに作業すれば良い、という考え方です。そのベースは「人の変動をなくす」ということにあります。

このような流れに対し、人の変動はなくせるのか?という疑問(あるいは、変動を失くすことは非現実的という現状認識)が、Safety-Ⅱに繋がっていると推測されます。

食品関連企業で変動をなくすことが不可能な理由には以下のようなものがあります。

・人は、全く同じ指示があっても個々が実際にやることは少しずつ異なる。

(モラルや人格、環境、さらにはその日の気分などによる)

・作業環境も日々異なるのが普通。

(温度・湿度から原料ロット、設備の摩耗度まで常に変化する)

・ルールや基準を作る人は、現場で起こりうること全てを想定することは出来ない。

⇒ムリヤリ想定することで、膨大なルール、非現実的なルールに繋がる。

⇒膨大&非現実的なルールは誰も守らず、やることがバラバラになる。

品質管理・食品安全担当の立場では、「事故を起こしたら会社の危機に繋がるから、完ぺきなルールを作る。現場の従業員はゼッタイにルール厳守(人として守るのが当然)。」と言いたくなるのは理解できますが、膨大で非現実的なルールを守らせようとするほど、現場はルールを守らなくなるという悪循環が起こります(作った側ですら全てのルールを把握していないということもありえます)。

実際、食品関連企業の品質管理・食品安全担当の方の話を伺うと、「現場がルールを守らなくて困る」という意見が多くあります。ですが、そういう方が目を逸らしている(が、本当は気づいていることが多い)のが、「現場は思っている以上にルールは守ってない、でも事故は起こっていない」という現実です。

----------------------------------------------------------

とりあえず、今回はこの辺りで!

この記事が気に入ったらサポートをしてみませんか?