聞くも涙、語るも涙の「半導体、手作業」の日々──『教養としての「半導体」』から

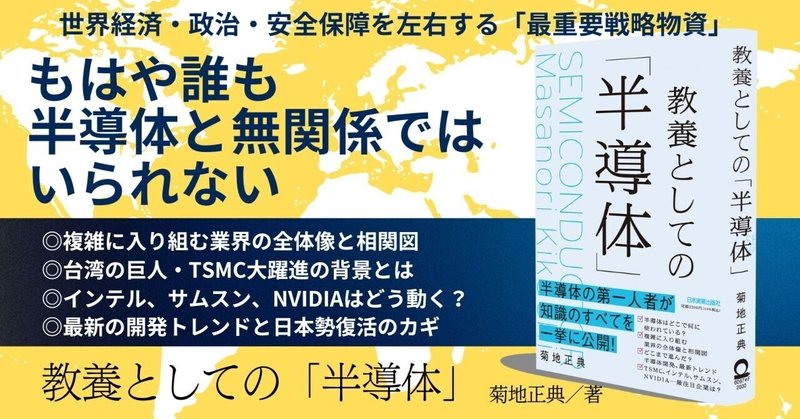

『教養としての「半導体」』(菊地正典/著)は、現代人の生活に欠かせないスマホなどのツールの心臓であり、その重要性ゆえに世界の政治経済に大きな影響を及ぼす「半導体」にかかわるすべて──産業構造や製造技術、注目企業の特徴に加え、黎明期から国家レベルの思惑が絡む現在までの歴史とこれから──を知ることができる一冊です。

4月19日に発売さたこの『教養としての「半導体」』の一部を公開します。

著者の菊地氏は、1970年代から半導体製造の現場で研鑽を積みながら技術の進歩を見てきた、まさに「生き字引」。自動化以前の現場では、いまでは考えられない苦労があったようです。そんな歴史の一端をのぞいてみましょう。

『教養としての「半導体」』第4章より

マスク工程での格闘

筆者がNECに入社し、半導体部門に身を投じた1970年代の初頭、半導体(集積回路IC)製造の露光工程で使われるマスクは、ソーダガラス基板上にゼラチン材と感光性ハロゲン化銀の膜パターンから構成されていて、エマルジョンマスクと呼ばれていました。

このマスクは等倍でした。すなわち、マスクパターンとシリコンウエハー上に転写されるパターンは同一寸法です。このマスクを使った露光は、マスクとウエハーを接触させる「コンタクト露光」でした。

このエマルジョンマスクを作製するまでの工程(というか格闘)について、もう今後、誰もそのような歴史的事実(経験)を知る人はいなくなると思いますので、ここにその概略を少し書き記しておこうと思います。

手作業でトランジスタや配線を図面に書き込む日々

作製する半導体の回路図に基づいて、四六判(1092ミリ×688ミリ)の青い罫線のグラフ用紙に、必要なサイズのトランジスタを定規と鉛筆で書き込み(手で書き込むのです)、それらのトランジスタを接続するための配線も定規と鉛筆で書き込みます。いわゆる「レイアウト設計」と呼ばれるものです。なお、本書も四六判(188ミリ×130ミリ)というサイズですが、回路図と本の「四六判」は同じ表現ではあってもサイズは大きく異なります。

このレイアウトでは、電源線とグラウンド線の配置配線を含め、チップ内の素子をいかに隙間なくびっしり詰め込んで集積度を上げられるか、その熟練の腕前が問われます。

さらに外部電極引き出し用のボンディングパッド、完成したウエハーの基本特性を測定するためのTEG(Test Element Group:テグ)、各露光工程で各層の位置合わせを行なうための目合わせパターン、完成したウエハーを1個1個のチップに切り分けるためのスクライブ線などを図面に記入・配置して完成です。

露光工程に合わせた露光ステップごとに、このような図面を少なくとも数枚は準備します。各図面には色鉛筆でパターン部に色付けをします。

電卓用の集積回路(IC)の場合、このような図面を作成するには1か月ほどかかりますので、一日の作業が終わる頃には精根尽き果てていたのです。

凸版印刷で徹夜の切り貼り作業

しかし、これで担当エンジニアの仕事が終わったわけではありません。次は比較的厚い透明なマイラーフィルム(マイラー板と呼んでいました)の上に薄い赤色のスタビレンフィルムを貼ったものを、上記の完成した図面に重ねます。そして、定規とカッターナイフを用いて図面パターンになぞって上のスタビレンフィルムだけを切り、色の付いた図面部分のスタビレンフィルムを剥がし、マイラー板を露出させます。これが「マスク作製の原版」となります。

もっとも、カルコンプと呼ばれたカッター・プロッターが導入されてからは、カッターナイフでの作業からは解放されましたが、いずれにせよ、この一連の作業でスタビレンフィルムの一部が剥がれたり、間違ってカットしたりといったミスは日常茶飯事です。

ミスした箇所は補修しなければなりません。この補修がたいへんです。スタビレンフィルムに筆でシンナーを薄く塗って貼り付けたり、不要部分をカットして剥がしたりといった作業を繰り返し繰り返し行なって修正をします。このとき、シンナーの量が少なすぎるとスタビレンフィルムがマイラー板にうまく付きませんし、逆にシンナーが多すぎると今度はスタビレンフィルムが溶けて穴が開いてしまいます。

当時の半導体の技術者は、日夜、こんな作業に駆り出されていたのです。

このような作業で印象に残っているのは、筆者が担当した電卓用ICのマスクを作製したときのことです。埼玉県上福岡市の凸版(とっぱん)印刷(現、TOPPAN)に泊まり込み、徹夜で数百もの補修箇所を切り貼りし、朝方になってやっと原版を完成した経験です。

原版は、通常の写真技術を用いて実際のパターンサイズにまで縮小されます。そして、ステップ・アンド・リピートで1枚のウエハー上に作製するチップ分をエマルジョンマスクの上に形成し、露光に使います。

1970年代の後半頃から導入されたエレクトロンビーム(EB:電子ビーム)露光によるマスク作製技術は、ここで述べた原版作製の手作業からエンジニアを解放してくれたのです。

著者プロフィール

菊地正典(きくち まさのり)

1944年、樺太生まれ。1968年、東京大学工学部物理工学科卒業。日本電気(株)に入社して以来、一貫して半導体デバイス・プロセスに従事。同社半導体事業グループの統括部長、主席技師長を歴任。(社)日本半導体製造装置協会専務理事を経て、2007年8月から(株)半導体エネルギー研究所顧問。著書に『〈入門ビジュアルテクノロジー〉最新 半導体のすべて』『図解でわかる 半導体製造装置』『プロ技術者になる! エンジニアの勉強法』(以上、日本実業出版社)、『「電気」のキホン』『「半導体」のキホン』『IoTを支える技術』(以上、SBクリエイティブ)、『史上最強図解 これならわかる!電子回路』(ナツメ社)、『半導体工場のすべて』『半導体産業のすべて』(以上、ダイヤモンド社)など多数ある。

関連記事

日本実業出版社のnoteです。まだ世に出ていない本の試し読みから日夜闘う編集者の「告白」まで、熱のこもったコンテンツをお届けします。