「ミスミモデル」の系譜

ジェネシアの相良です。下記のツイートをしてからというもの、国内外のB2Bマーケットプレイス事例を色々と調べてみているのですが、海外事例ばかりでは肌感を持ちにくいという起業家心理もありそうなので、今回は日本発グローバルで確かな存在感を誇る燻銀の国産企業・ミスミについて、その成長のドライバーとなっている/なってきた要素を抽出、型化した上で、その型を受け継ぐスタートアップ各社の事例にも触れ、既存産業×マーケットプレイスの領域で新たに事業を志す皆さんへのTipsにできればと思います。

BtoBスタートアップにとって、SaaSと並ぶ二大ビジネスモデルの片割れはMarketplaceだと思うんだけど、SaaSに比べて知見/ノウハウが薄いので米国事例を参考に整理/深掘り中。

— 相良俊輔@Genesia Ventures (@snsk_sgr) February 11, 2020

B2Bマーケットプレイスのはしり

ミスミが他社製品も取り扱う純粋な生産材マーケットプレイスとしてをローンチしたのは2010年と比較的最近なので、そこだけ切り取ると新興プレイヤーにも見えますが、その礎となったカタログ通販事業(金型設計メーカーからカタログを通じて注文を受け、提携部品メーカーに生産を差配、回収して納品するマネージドマーケットプレイス)まで含めるとその歴史は古く、日本が世界に誇る「B2Bマーケットプレイスのはしり」の一社であることは間違いないと思います。

製造業×商社という業界特性もニッポンらしさ満点で、ふつふつと親近感が湧いてしまうのは僕だけでしょうか。

ミスミモデルの要諦

ミスミが切り開いたB2Bマーケットプレイス型のビジネスモデル(題して「ミスミモデル」)の要諦は、発注者、受注者双方にとって取引機会の最大化と取引コストの最小化を両立させる構図にあります(初期のカタログ事業における「受注者」は厳密にはミスミ社自身であり、ビジネスモデルも片側通販という表現の方が近いですが、ここでは単純化のために受注者=マーケットプレイスに参加する売り手/サプライヤーの意味で用います)。

このモデルに内包されている新規性、ブレイクスルーを紐解いてみると、大きく以下三つの型が見えてきます。

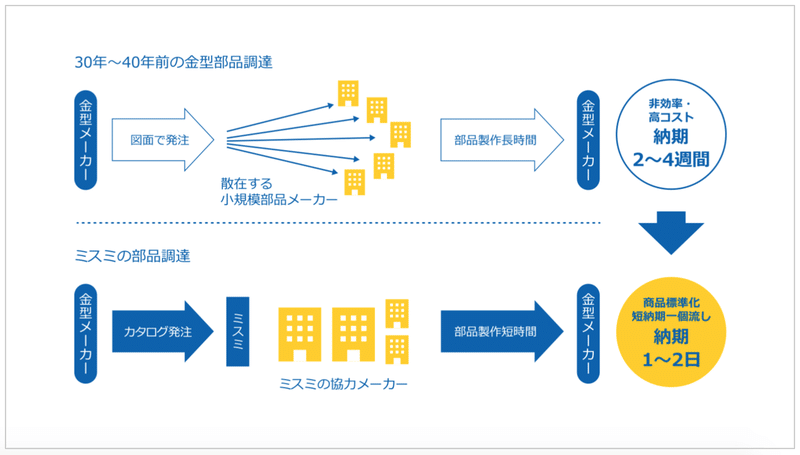

1. 標準化

精密機械部品の業界では、長らく発注元の金型メーカーからの特注による個別生産が慣習として根付いており、従来は発注者が部品ごとに図面を描き、全国に散在する部品メーカーから発注先を選択し、個別に納期や価格を交渉するといった具合に非効率な調達プロセスを踏んでいました。

そこで、ミスミは精密機械部品の規格を全て標準化してカタログに掲載することによって部品調達における非効率を解消し、発注者、受注者双方の取引コストを大きく削減することに成功しています。

この標準規格が定められていない場合、N:N型の取引を媒介するプラットフォームの存在によって取引機会が増加する恩恵は受けられても、取引の度に要件の合う受発注先を探索・選別するという取引コストが低減しないため、メリットは片手落ちになってしまいます。

ミスミは、発注者が型番・寸法の指定をすれば、希望の部品を手間なく受注者から調達できるという適時適材のマッチングスキームを構築することで、製造業界で積年の課題となっていた機械部品調達における非効率問題と多重下請け構造を解消しました。

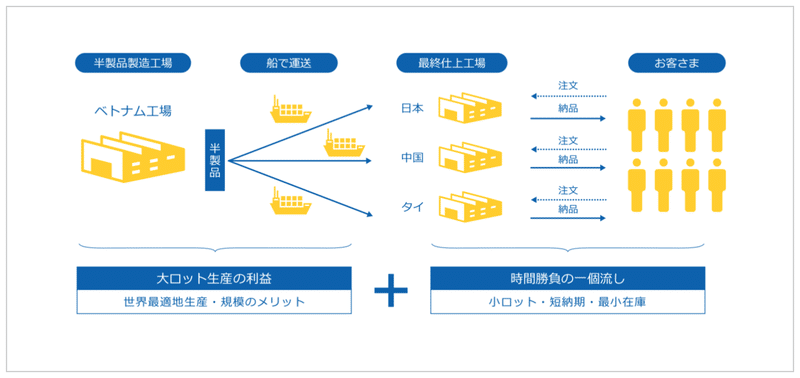

2. 「半製品」による納期短縮

次に、注文された部品が発注元の金型メーカーの手元に届くまでのスピードにもブレイクスルーがありました。従来数週間~数ヶ月間かかっていた部品調達を、発注から3日以内に短縮。ミクロン単位で寸法指定した精密機械部品を最短1日で出荷、納品することができ、さらに納期遵守率は99%以上というから驚きです。

この短納期を実現している最大の要因に、「半製品」というユニークな生産供給体制があります。

部品の半完成品である「半製品」を、ベトナムにある大規模工場で予め大量生産しておき、注文を受けた後顧客の消費地に近い工場において最終仕上げをすることで、規模のメリットを活かしつつ確実な短納期を実現しています。

この「半製品」という考え方は、ミスミのような製造卸業に限らず、モノの流通が伴い、供給サイドにスピードとオペレーショナルエクセレンスが求められる業態に共通して応用可能な、非常に汎用性の高いフレームワークだと思っています。

例えば、近年のOMO型飲食店/デリバリー事業において採用される「セントラルキッチン」の概念とも通底する部分がありますし、いわゆるD2Cの業態をはじめ、多くの企業が取り入れられる汎用型かなと感じています。

3. 取引機会の最大化・安定化

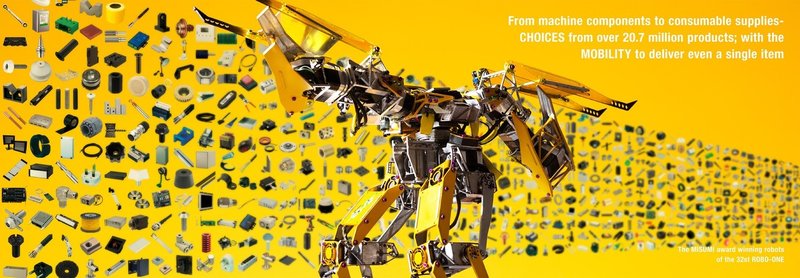

ミスミは現在、工具や手袋から生産現場で使用する製造副資材や消耗品まで、自社ブランドの精密機械部品のみならず3,000社を越える他社ブランドも扱い、合わせて2,070万点の生産材を集約して提供することで、需要者、供給者双方にとって取引機会の最大化をもたらすプラットフォームとなっています。

オフラインの繋がりをベースにした限られた取引機会をオンラインで拡張し(1:1→N:1:Nへの変化)、需要に最適化された供給を適時マッチングする場を設けることにより、金型設計メーカーと部品メーカー双方の機会損失削減に貢献、また部品メーカーにとっては従来少数の発注元に依存していた取引が分散化されることで、取引機会≒収益の安定化に繋がるというメリットもあります。

従来、製造と販売の両機能を持たなくてはいけなかったサプライヤーとしては、販売機能をプラットフォームに担わせることで製販分離が可能になり、生産設備の稼働率向上というメリットも享受できるため、最小限のリソースで最大限の成果(売上)を狙えるようになるわけですね。

この「取引量の担保」という要素は、マーケットプレイスであればどんな分野でも必ず一定以上備えていなければならない条件である一方で、ネットワーク効果の因子として強く盤石なプラットフォームへ進化するためのトリガーにもなるという、マーケットプレイスにとっての一丁目一番地に相当する最重要KSFだと思っています。

ミスミモデルの系譜

近年では、上記のようなミスミの成功の型を受け継いで高成長を遂げるスタートアップも多く出てきています。その代表例は、「仕組みを変えれば、世界はもっと良くなる」を合言葉にミスミモデルを印刷から物流、広告まで幅広く応用して持続的な成長を遂げているラクスルでしょう。

6兆円の巨大市場のうち、大日本印刷と凸版印刷の大手2社で半分の約3兆円を占める一方で中小企業が約3万社もひしめくという歪な印刷業界では、従来多大な取引コストと印刷機械の遊休資産化が慢性的に生じていたため、ラクスルはそうした業界の非効率をミスミモデルの踏襲/改良によって解消し続けています。

印刷会社の現場の暗黙知を標準化し、らくらくデザイン(チラシデザインのテンプレート自動生成)という「半製品」で制作時間(納期)を従来の4時間から最短20分まで短縮し、中小工場をはじめとする印刷機械の稼働率を向上しながら取引機会の最大化・安定化を実現。

近年では印刷で磨いた成功モデルを物流(ハコベル)や広告(ノバセル)まで横展開することで複層的なPMFに成功しており、今後の展開が益々楽しみな企業です。

もう一社、ミスミと同じ製造卸業界において成功を収めつつある新進気鋭のスタートアップとして、キャディの名前が挙げられます。

ミスミが「標準化」したのは汎用部品の規格であった一方、キャディはいわば特注加工品の生産に必要な供給力と原価計算ロジックを標準化することにより、需給を最速でマッチングするアプローチを採っています。

発注者が部品の製造図面(3D CADデータ)をCADDiにアップロードすると、平均7秒という速さでリアルタイムに解析して自動で見積を算出するという点が最大の特徴ですが、発注図面が二次元の場合、形状を認識する作業は人間が行う必要がある(全自動化ができない)ため、オペレーションシステムチームという専用部隊を作って原価計算アルゴリズムを機能させるための微調整を人手で行う体制を採っているようです。

結果的に、原価計算アルゴリズム自体が「半製品」の役割を担っていると解釈することもできます。やや強引な論理ではありますが笑、ここで重要なポイントとしては、上述のラクスルもUXや自社供給オペレーションの「半自動化」を推し進めている通り、複雑なオペレーションが絡む既存産業/エンタープライズ領域において完全自動化のハードルは高く(顧客視点に立っても完全自動化が最適解であるケースは少ない)、適材適所で人を介在させることで顧客満足度を最大化させるアプローチには汎用性があるということです。

また、発注する製造業者と受注する町工場(供給パートナー)の両方を束ねた上で最適なマッチングアルゴリズムを包含、提供することで、受発注プラットフォームとして取引機会の最大化・安定化を実現し、受注者、発注者の事業の予測可能性を高めている点も大きな価値です。

ラクスル、キャディという二つの国産B2Bブランドの源流にはミスミという先駆者がいた、というのはとても興味深い事実だと思っており、今度はこの2社が更に後続のスタートアップの手本となる成功の型を残していくであろうことを考えると、日本にもB2Bスタートアップエコシステムが少しずつ芽生え始めているのかなと感慨深くなります(誰)。

経営視点で見たもう一つのミスミモデル

なお、先述した三つのエッセンスが事業/プロダクト視点での型だとすると、ミスミにはもう一つ、全社視点で見たときの型として「持たざる経営」があります。創業後長らくは商社業に専念し、部品生産のための自社工場を持たなかったことは有名ですが、工場以外にもあらゆるものを持たない選択を徹底してきました。

IT部門を内製せず、コールセンターもアウトソース。人事部門も廃止して、市場価値で社員を評価するというかなりチャレンジングな制度を敷いた他、事業部別のチーム制を導入、毎年ゼロから各事業のリーダーを選び、チームメンバーを再編成するというユニークな仕組みも採り入れました。

上記の体制を採ったのが1990年代前半から後半にかけてであったことを踏まえると、不確実な経済環境において、コア・コンピテンスに集中して変化に即応しやすい柔軟な組織作りを目指した意図が見えてきます。昨今のシェアリングエコノミーや、コロナショックに伴う企業の固定費削減の動きにも通ずるところがありますね。

その後2000年代に入り、創業社長の田口氏に請われて『V字回復の経営』や『ザ・会社改造』で有名な三枝氏が代表取締役に就任して以降、ミスミは経営方針を180度変更しています。その象徴が、2005年に協力メーカーの中で最大手であった駿河精機を買収し、グループ内に生産工場を持つ決断を下したことです。

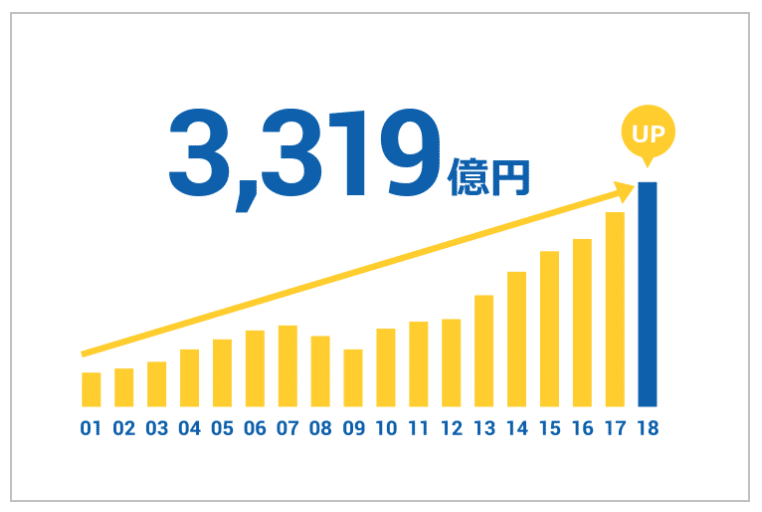

これによりミスミは商社専業40年の歴史に終止符を打つとともに、「持たざる経営」から「要所要所を持つ経営」へと変貌を遂げ、人事部も内製化して筋肉質な組織体制を構築することで業績もまた大きく伸長しました(2018年度の売上高は2001年対比で約6倍に成長)。

この事例から我々スタートアップが学べる教訓としては、戦略の発明と競争優位性の構築は似て非なるものであり、企業がそのステージを問わず最も集中すべきは断続的な競争優位性の構築とその維持であるということです。この点は先日DCMの原さんが書かれたnoteに詳解されているのでここでは割愛しますが、Moatとは結果ではなく状態であるという点は強調してもし切れないと思っています。

他方で、田口さんのユニークな経営手法がなかったらこれだけ産業影響力の大きなB2Bマーケットプレイスは生まれていないわけで、0→1や1→10を興せる起業家と、10→100が得意なプロ経営者では求められる資質や思考性が異なるといったら月並みになりますが、時々刻々と変化する市場環境や組織状態に応じて最適な手を打ち続けることの重要性を改めて感じます。

おわりに

今回は、SaaSと並んで産業のDXを推進する二大ビジネスモデルの一つであるB2Bマーケットプレイスについて、そのはしりとも言えるミスミ社の事例を取り上げながら、未来を担う我々にとって参考になりそうなエッセンスをまとめてみました。

個人的には、SaaSの勘所はマーケットプレイスにも十分に応用可能と考えており、またマーケットプレイスの片側(あるいは両側)の獲得/リテンション施策の一つとしてSaaSを提供する事例も増えてきているように感じるので、次回はその辺りをテーマに筆を執ってみたいと思います。

最後に、もしよければ、Team by Genesia. にご参加ください。私たちは、このデジタル時代の産業創造に関わるすべてのステークホルダーと、一つのTEAMとして、本質的なDX(デジタルトランスフォーメーション)の実現を目指していきたいと考えています。TEAMにご参加いただいた方には、ジェネシア・ベンチャーズから最新コンテンツやイベント情報をタイムリーにお届けしていきます。

この記事が気に入ったらサポートをしてみませんか?