【なぜ生産数が1.5倍になったのか?-後編-】

~~~~~~~~~~~

㈱山岸製作所の公式note お読みいただきありがとうございます。

群馬県で金属加工業を行っているメーカーです。

↓ 求人関係はこちらから ↓

リクルート:https://peraichi.com/landing_pages/view/yamagishirecruit

経営理念は ものづくりとひとづくりにこだわり社会に貢献する!

そこで、理念のもと社内で実施している教育訓練の情報を発信していき1つでも皆さんに有益な情報を届けたいと思い始めたnoteになります。

~~~~~~~~~~~

今回は研修は 中堅社員塾の内容 ということで。

主に20代の社員さんに向けて教育している内容です。

記事は全文ではなく抜粋となります。

では、内容をみてください。

何か一つでも学びや気づきのきっかけになれれば嬉しいです。

【なぜ生産数が1.5倍になったのか?-後編-】

————————————

さて、今日は昨日の記事の続きとなる「なぜ生産数が1.5倍になったのか?-後編-」です。

——————————————

【犯した過ち】

——————————————

前回の記事でお伝えした、

「複数台機械が止まっている瞬間」がポイントで、これを防ぐオプション(選択肢)を持っておいたことが生産数1.5倍につながった。

とは一体どういうことでしょうか?

先に言っておきますが、これから伝える内容は結果から逆算してわかった成功要因です。

まずはキーポイントである「複数台機械が止まっている瞬間について」。

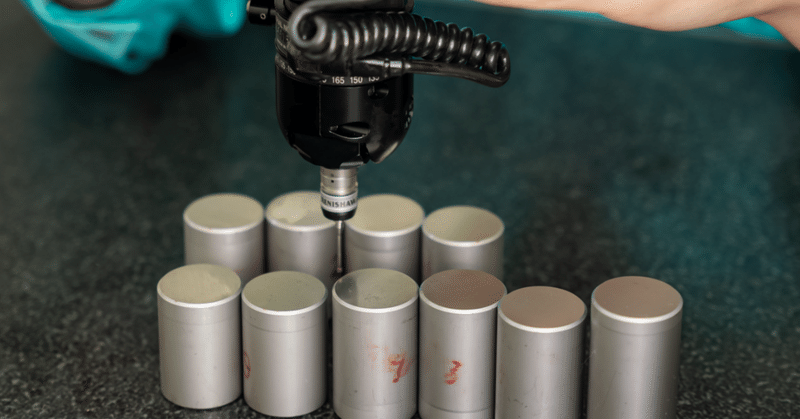

第一製造ライン一係には複合機が全部で15台あります。#間違ってたらゴメン

単純に考えると、これらの機械がフルで動いていたら問題ないわけです。しかし、そう簡単にはいかない。ですから、なるべく機械が止まらないように考える必要があります。

ここで質問です。

「勤務時間の中で、機械が最もフルに動けていない瞬間っていつだと思います?(※全台機械が止まっている状態以外)」

正解です。

「複数の機械が動いていない時です。」

故障はコントロール範囲外なので省きますが、基本的にはセット替えが重なる瞬間だったり、セッター待ちだったりしますよね?

5台の機械が同時に3時間動かなければ、一気に15時間も失っているわけです。

ここで私はハッと気付いたんです。

「(かつての自分の考えは)目的設定を完全に誤っていた・・・目的設定が甘すぎだった・・・」

つまり、なにかというと

私は“機械単体(1台)”の稼働時間の阻害要因を一生懸命分析していたのですが、本来見なきゃいけなかったのは“複合機全台”の稼働時間だった、ってことです。

#なんてこった

となると、「なに」が生産性向上に影響を及ぼしたしたのかが見えてきます。

——————————————

【全台の持ち時間を最大限に使う】

——————————————-

普通に考えたら、複数台機械が止まる瞬間ってのは確実に訪れます。ですから、まず考えなければならないのは

複数台機械が止まる状況を作らない工夫が必要になります。

となると、

「3:30~8:00間をつなげる+F0運転」⇒立ち上げ時間が発生しない

「まとめ生産」⇒同一名番のセットが1回分なくなる

「セットの分散化」⇒なるべく多くの機械が動いている状況を作り出す

に繋がっていたわけです。

セット分散化は話すと長くなるので簡単に。今の旋削予定は、まとめ生産を軸にしながらも、いつでも中断できる(ピアスが必要な最低数を確保して)ものとなっています。ですから、セット台数が重なっている、もしくは少ない日はBNS503204の稼働を1日延ばしちゃおう!もしくは中断しちゃおう!という判断ができるわけです。

#これは他部署で応用できないと思う

とにもかくにも、これらの取り組みは“複数の機械が止まっている瞬間をなるべく最小限に留めること”に多大なる貢献を果たしています。

——————————————

【全台の持ち時間を最大限に使う】

——————————————-

次に考えなければならないのは、複数台機械が止まる状況での処置について。

これに対しての対策は、

「負荷率の導入」⇒イシューを見極める判断基準になる

「フリーなセッターが生まれたこと」⇒素早いトラブル対処ができる

「セッターが夜勤に1人常駐すること」⇒夜に機械が止まった時の対処(セット含め)が可能になる

負荷率に関しては言わずもがなですが、強いて言えば1つ。とりあえず全ての機械が止まらなければ良い、という考えだと根性ありきのパワープレーになってしまいます。時間も人も有限の中で、いかに効率よくやれるのか?これが重要となります。

すべての機械がパンパンに注文で埋まっている状況ならまだしも、特定の機械に負荷がかかっている場合がほとんどです。ですから、優先の機械を認識することが必要となります。

また、セッターの手が空いたことでトラブルの対処がすぐできるようになりました。フリーのセッターの存在はかなりデカいと思います(今まではセットを中断して対処していた)。

加えて、これまで手動機でしかできなかった名番を複合機できるようにしたS君やM君。マシニング+旋盤を可能にしたUさん、Mさん、Kさん。#ありがとうございます!

これらの取り組みは、今後の生産に良い影響をもたらすでしょう。もしもの事態に選択肢をいくつ持っているかが納期対応のカギとなります。忘れてならないのは、今までにないチャレンジをできるようになったのは「余力」が生まれたからこそ、ということです。

他にもまだまだあるのですが、キリがないのでここら辺にしておきます。

——————————————

【これからやるべきことは?】

——————————————-

最後のカードとして残されている日曜日稼働を除き、私たちが使える時間は結構上限に近いところまで来ています。他にやれるとしたら、機械導入、機械のアップグレードといったところでしょうか。

ですから、これからやるべきことは

①複数台機械が止まっている状況を極力作らないこと

②複数台機械が止まっている状況で、いかに適切な処置ができるのか?

が大事になってきます。

①は緻密な予定作成、セッターを増やすこと、予防保全、チョコ停の改善、新人を早い期間で即戦力に育て上げること。②は教育(イシューの勉強、負荷率の把握など)による個々の判断能力向上が挙げられます。

あくまで生産性の向上という範囲の中での話です。

#品質はまた別の話

以上となります。

まだまだ第一製造ラインの伸びしろはあると思うので、これからも試行錯誤しながらやっていきます。

まだまだここがイケそうだって所があったら教えて下さい。良いアイデアだったら、ソッコー取り入れます。「自分はあんまり・・・」と思っている人でも今回の西澤みたいに、実際にやってみて見えてくることもあるので遠慮なく声かけてください!

以上です、ありがとうございました。

今回の記事は以上になります。

それでは皆さん良い明日を!

~~~~株式会社 山岸製作所とは~~~~

山岸製作所は群馬県高崎市の金属加工メーカーです。

生産拠点は2か所となり

本社:〒370-0081 群馬県高崎市浜川町590−23 山岸製作所本社工場

八幡工場:〒370-0883 群馬県高崎市剣崎町21−1

となります。

薄肉切削加工に30年のノウハウがあり、薄い切削製品はお任せください!

詳細は下記のサイトをご参照ください。

↓ お仕事の依頼はこちらから ↓

ホームページ:https://www.yamagishi-ss.com/

↓ 求人関係はこちらから ↓

リクルート:https://peraichi.com/landing_pages/view/yamagishirecruit

~~~~~~~~~~~~~~~~