鰹節の焙乾とは?〜「手火山造り」って何?

鰹節の味を決める要素

鰹節を普段使っている方はわかると思いますが、一口に鰹節と言っても味は商品によって全く違います。香りが違ったり、食感が違ったり、もしかすると同じ商品でも、買ったタイミングが違うと「何か前と味が違う…」なんてこともあるかもしれません。

では、その味の違いはなぜ生まれるのでしょうか。色々な要素がありますが、個人的に鰹節の味を決める大きな要素は、2つだと思います。それは「原料」と「製法」です。

原料の鰹の差

まず最初に差が生まれるのは、原料の違いです。「いやいや鰹節の原料なんて、どれも同じ鰹でしょ」と思われるかもしれませんが、その鰹の質の差は完成する鰹節の味をかなり左右します。

お刺身をイメージしてみてください。同じマグロの刺身でも、味って全然違いませんか?脂がのってたり、さっぱりしていたり、ねっとりしてたり、少し生臭かったり…と味は必ず違うと思います。鰹節に使われる鰹も同じで、脂が乗っている鰹もいれば、筋肉質の鰹もいます。正直、鮮度もまちまちです。

この差は、一本釣りやまき網漁などの漁法による差や漁獲された後の処理による差もありますし、季節などの時期的な要素もあります。なので、差が出ないように鰹節屋さんは毎日頑張っていますが、程度の差はあれ同じ商品でも時期によって差が出てしまうことは当然と言えば当然なのです。

製法による差

原料による差は、鰹という自然の恵みをいただく以上、差が出てしまうのは、ある意味当然と言えます。程度の差はあれど、全く同じものをつくるというのは不可能な話です。

ただ、製法に関しては、人間の力でどうにでもなります。そして、原料の差以上に仕上がりに差が出るのが、この製法の差です。まあこれも当たり前の話で、給食に出てくる天ぷらと料亭で板前さんが揚げる天ぷらでは味が違うように、大量生産の鰹節と一つ一つ丁寧につくった鰹節では、当然味も違います。もちろん大量生産が悪いとか、給食の天ぷらがダメとか、こっちは良くてあっちはダメという話ではありません。どちらも必要ですし、両方あるからこそ私達の食は成り立っています。

それをご理解いただいた上で、細かい製法の差について、次の章で説明していきたいと思います。

何通りもある鰹節のつくり方

鰹節のつくり方は工場の数というよりも、作り手の数だけあると言っても過言ではありません。料理と同じで、それだけ人の手による細かい工程を経て、鰹節はつくられています。まさに職人の手仕事です。

なのでここでは、もう少し大まかな製法の違いについて説明したいと思います。

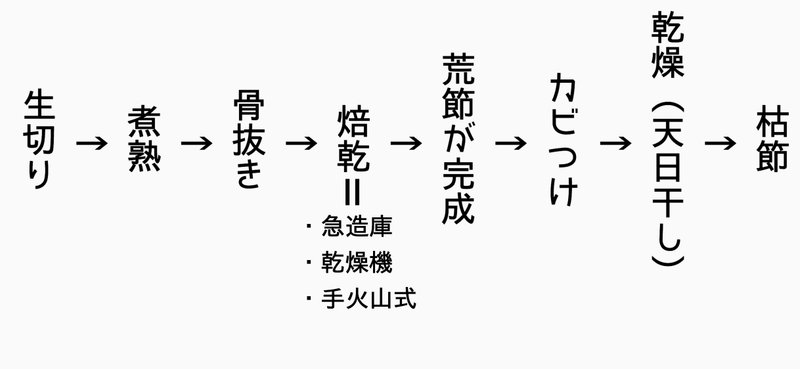

鰹節ができるまで

下の表を見ていただくとわかると思いますが、鰹節ができるまでには数多くの工程があります。

簡単な流れを説明すると、切った鰹を煮た後、火と煙の熱で乾燥させれば荒節が出来上がります。鰹の切り方や茹で時間、燻し方等、工場によってやり方は違いますが、どんな鰹節もこのような流れでつくられています。ここから荒節の一部はカビ付けに回され、うま味が凝縮し、味が熟成されていきます。

では、この工程の中で大きく味を左右する工程はどこでしょうか。

大まかに言うと、魚を切る「生切り」、骨を抜く「骨抜き」は、どちらかというと味というよりも節の形状に関わる工程です。

魚を煮る「煮熟」の工程も味に影響を与えますが、工場によって煮る時間や温度の違いなどはありますが、個人的に工場によってそこまで決定的に大きな差はないような気はします。

カビ付けの工程も味を熟成させる工程なので、当然味に違いを生みますが、あくまで荒節の味を熟成させる工程です。「カビ付けで差が出る」ということもありますが、カビ付けをする元の荒節の味によって左右されます。どれだけカビ付けをしっかりしても元の荒節がそれなりなら、それなりの枯節にしかなりません。

もっとも差が出る工程「焙乾」

では、鰹節の味の違いを生むのはどの工程なのでしょうか。

個人的には鰹節を燻す工程「焙乾」ではないかと思います。荒節が出来上がるまでの工程の中で、最も時間のかかる工程がこの「焙乾」です。煮熟された鰹節は、この焙乾の工程で約3分の1から4分の1程の重さになります。この焙乾の工程でそれだけ水分が抜け、保存性が高まり、うま味が凝縮していきます。この焙乾の工程が確立されたことで、現代の鰹節(荒節)造りの工程が確立されました。

少し歴史を振り返ってみましょう。

鰹節に関する最も古い記述は、日本最古の歴史書「古事記」の中の堅魚(かたうお)という記述です。この堅魚は現代でいう干物のようなもので、鰹を素干しにした鰹節の原形だとされています。その後、奈良時代の初めに制定された「養老律令」という法律の中には「煮堅魚(にかたうお)」という言葉が出てきます。煮堅魚は、鰹を煮てから干したもので、煮熟の工程が取り入れられ、保存性を高めていることがわかります。

そこから時は流れて江戸中期の1674年。和歌山県の甚太郎という人物が、燻煙を使って鰹節を乾燥させる「燻乾法」を確立します。鰹節の原形「堅魚」が初めて歴史書「古事記」の中に登場したのが、712年。煮熟の工程が加えられた「煮堅魚」が登場した養老律令が757年ですから、1674年に鰹節の焙乾という工程が確立されるまで、900年以上の月日を要することになります。鰹節の長い歴史でみると「焙乾」の工程は、比較的新しい技術と言えるかもしれません。

工程図にもあるように「焙乾」のやり方は工場によって全く異なります。そして現代においても様々な新しい焙乾方法が登場しています。次の章では代表的な3つの焙乾方法について説明していきたいと思います。

①急造庫式

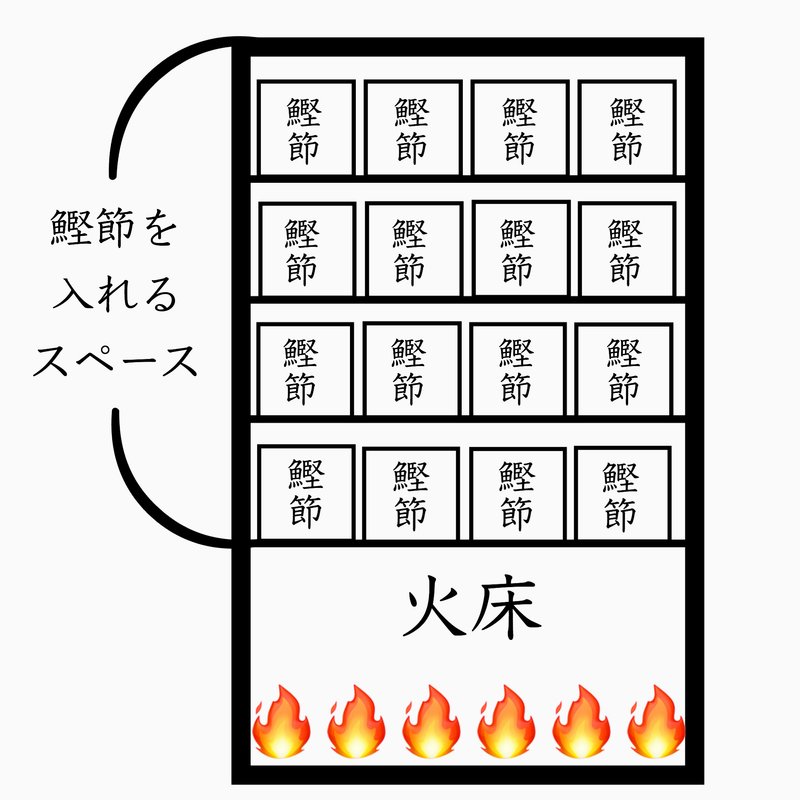

規模の大小はありますが、この急造庫式は全国的にもっとも普及している焙乾方法です。急造庫とは、平均的には5階建て程度の大きな燻製庫で、一階部分が火床になっており、2階から上の階が鰹節を焙乾するスペースになっています。

この急造庫の特長は、何と言っても一度に多くの節を焙乾できることです。一階で薪木を燃やした熱と燻煙がゆっくり庫内全体を循環し鰹節を燻していくため、多くの鰹節を生産できる焙乾方法と言えます。

ただし逆に言えば、一度に多くの節を燻すため、効きムラができてしまうのも事実です。当然火床に近い下層階と火床から離れた上層階では燻しの効き具合も変わります。また、庫内はある程度の広さがあるため、気温が低いと庫内が温まるまでに時間がかかったり、湿度が高いと薪木が燃えにくく燻しが効きにくかったりと、天候によって燻しの効き具合が変わってしまいます。そのため季節によって、薪木を燃やす量などで火加減を調整する必要があります。

この方法は、大量生産の工場から小規模の工場まで、広く取り入れられており、急造庫の大きさも工場の規模によって大きく異なります。エレベーターで節を上げ下げし、リフトで鰹節を並べられるような大規模のものから、バケツリレーのように手作業で節を出し入れするような小規模のものまであります。

この急造庫式が、今主流の焙乾方法と言えるかもしれません。

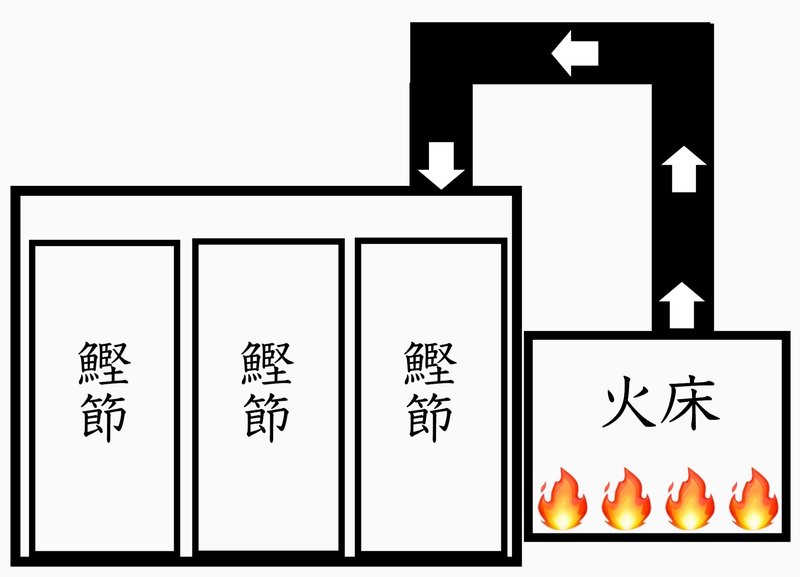

②乾燥機

乾燥機を使った焙乾方法は、一番新しい焙乾方法です。大きな部屋の中に鰹節を入れたら密封し、別の場所で薪木を燃やし、その熱や燻煙を機械的に部屋の中を循環させる焙乾方法です。直火ではないので、火力は弱いですが、時間や温度などを機械的に調整して熱や燻煙を循環させるため、比較的効きムラはできにくいと言えます。

乾燥機を使ったやり方は、直火で燻す訳ではないので、急造庫式よりも火力が弱いというデメリットもあります。ただし、急造庫式程の大規模な設備や土地は必要なく、急造庫式よりも効率よく全体にムラなく燻煙と熱を循環させることができるため、様々な規模の鰹節工場で増えている焙乾方法です。

また、EUへ鰹節を輸出する際には、EUの衛生基準をクリアするため、特殊な乾燥機を使用して鰹節を燻し、EU輸出用の鰹節を製造しています。温度管理や焙乾時間を機械的に管理できるため、常に一定の温度や時間などで製造できるのもメリットです。

乾燥機の性能は日々進化しているため、今後多くの伸び代がある焙乾方法と言えるかもしれません。

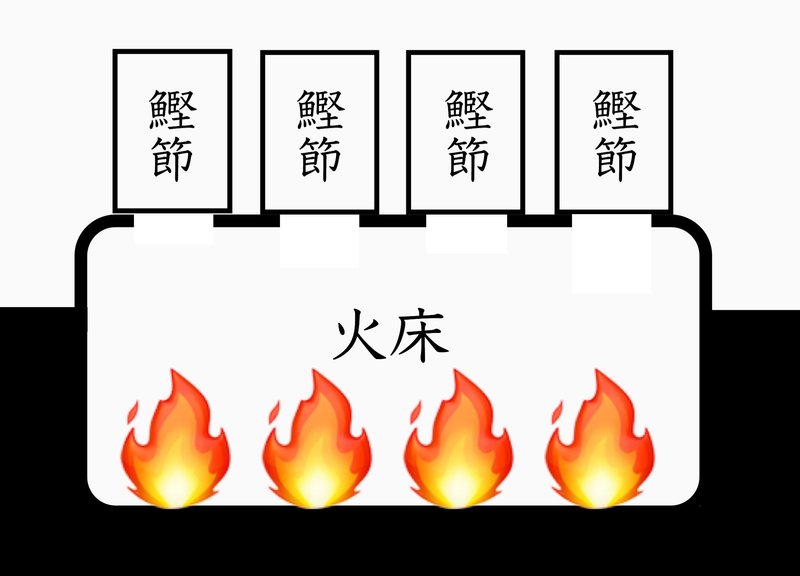

③手火山式

乾燥機がもっとも近代的な焙乾方法なら、もっとも原始的な焙乾方法と言えるのが手火山式です。仕組みは最もシンプルで、薪木を燃やした火床の上に鰹節を並べたセイロをのせて燻す焙乾方法です。

焙乾という工程が確立された当時は、この手火山式しか焙乾方法は無かったと考えられています。この手火山式は、他の焙乾方法と比べ圧倒的に火力が強いため、燻している最中に定期的にセイロの上下を入れ替えたり、火加減の調整をしたりする必要があります。また、一度に燻せる量が圧倒的に少ないため、大量生産向きの製法とは言えません。そのため、現在では国内で数件でのみ行われている貴重な焙乾方法です。

仕組みがシンプルな分、扱う職人の腕に左右される部分が大きいのも、この焙乾方法の特徴です。燃やす薪木の量で火加減を調整し、燻す時間やセイロの上下を入れ替えるタイミングは、職人の経験によって決められています。

余談ですが、鰹節以外にも焼津のなまり節(生節)工場では、茹でて骨を抜いた鰹を手火山式で焙乾し、なまり節として販売しています。

焙乾で生じる差

では、この焙乾ではどのような差が生まれるのでしょうか。

一番多いのが、焙乾不足です。いわゆる火が甘いという状態で、鰹節の中の水分が残っている状態です。水分は生臭さの原因になります。また削った際の色味も、少し茶色っぽい色になり、薄く削ってもふわふわというよりも、しっとりした手触りになります。

なぜ焙乾不足がおこるのでしょうか。

一つは単純に火入れの回数が足りない場合です。基本的に鰹節は、火入れをしながら、どんどん重さを軽くしていきます。言い方によっては、火入れというコストをかける毎に、商品の重さを軽くしてるので、値段を安くしていることになります。鰹節の安さを追求した場合、できる限り火入れの回数を減らすということもあるのかもしれません。

また、乾燥機のみで鰹節を作った場合、純粋に火力不足で水分が残ってしまうこともあります。いずれにしても、火が甘いまま出荷されてしまった鰹節は、味が良いとは言い難いのです。

では、火入れの回数が十分なら良いかといえば、そんなことはありません。焙乾を十分な回数行っても、火が甘いということもあります。原因はあん蒸不足です。

あん蒸とは、焙乾した鰹節を休ませ、鰹節の中の水分を表面に出す作業です。火を入れた鰹節は、表面の水分は大きく減りますが、中心部分の水分はまだ残っています。このあん蒸では、焙乾で乾燥した節の表面に中心の水分が移動してくるのを待つ作業です。節の中の水分が表面から中心まで満遍なく広がった状態で、次の火を入れます。

ところが、早く鰹節を仕上げようと、あん蒸が不十分になると、節の表面ばかりに火が入り、いつまでも中心の水分が残ったままの状態になります。じっくり丁寧に焙乾をしなければ、しっかり火が入った鰹節にはなりません。

最後に、大量生産で鰹節を作る場合に生じる焙乾不足です。一度に大量の鰹節を製造する場合、製造のムラは必ず生じます。同じように焙乾をしても、鰹の質によって火の入り方も変わります。たくさん燻せば、燻す場所によっても火の入り方は当然変わります。つくる量が増えれば増えるほど、燻しのムラは大きくなりますし、焙乾不足の節は増えやすくなります。

様々な技術の積み重ねで製造される鰹節

ここまで鰹節ができるまでについて書いてきましたが、実際の鰹節造りはもっと複雑です。前章でも述べたように、焙乾をひとつとっても工場によって方法は様々ですし、同じ焙乾方法でも規模によっても大きく違います。また、同じような規模でも大なり小なり差が生まれますし、それが少しずつ積み重なれば完成する鰹節の質は大きな差となります。また、複数の焙乾方法を採用している工場も多くあります。最後に、私の工場「ヤマ十増田商店」の焙乾方法を紹介したいと思います。

ヤマ十増田商店の燻し

ヤマ十増田商店の鰹節は「手火山造り」の鰹節です。前述の焙乾方法で言うと「手火山式」と「急造庫」の二種類の焙乾方法を採用しています。

まず最初の焙乾は、手火山式焙乾です。いわゆる一番火と呼ばれる火入れは、必ず手火山式焙乾で行っています。この手火山式焙乾は、前述のとおり、強い火力でしっかりと燻すことができます。

この時、一番気を付けているポイントは、骨を抜いて水分がしっかり残っている状態で鰹節を一番火にあてることです。しっかり水分が残っている状態の鰹節に火を入れることで、しっかりと燻しの香りを入れることができます。

その後、急造庫でじっくり燻すのですが、その前に選別とセイロ詰めの作業を挟みます。

手火山式焙乾の時には、熱伝導率の低い木製のせいろを使って燻しますが、急造庫では鰹節がある程度固まっているので、金属のセイロを使って燻していきます。そのため、火の効き具合をチェックしながら、金属のセイロに詰め替えていきます。

このセイロ詰めと火の効き具合を見る選別の作業は意外と重要で、手火山式焙乾で同じように燻しても、どうしても出来てしまう微妙な効きムラを選別し、次の急造庫で燻す場所を決めていきます。

さて、急造庫焙乾です。

ヤマ十増田商店の急造庫は、火床の上に4段のスペースがあります。

せいろ詰めされた鰹節は、急造庫の一階部分に並べ、燻されます。大きな急造庫ではありませんが、同じ1階でも火が入りやすい場所とそうでない場所があるため、セイロ詰めの時に選別した効き具合を参考に並べていきます。その後、ある程度火が入った段階で、2階から上へと鰹節を移動し、あん蒸と火入れを繰り返し、一ヶ月~45日程度で燻しが終わります。

燻しが終わった鰹節は、必ず一本一本選別が行われ、ここで火の甘い鰹節はもう一度急造庫の中へと戻されます。

技術やコツの積み重ねが違いを生む

焙乾について、少し書いただけでも、「ここがこだわり」とか「ここがコツ」という点がたくさん出てきます。おそらく無意識にやっていることも含めたら、数えきれないほどのこだわりやコツがあるはずです。そして、きっと丁寧に鰹節を製造している工場の方に聞けば、同じようにこだわりやコツがあるはずです。その工場ごとに長年蓄積されてきたこだわりやコツが積み重なって、工場ごとの伝統になり、鰹節の差や特色になるのだと思います。

みなさんも鰹節を食べ比べる機会があったら、少しそんなことを思い出してみてください。そして、お気に入りの鰹節に出会えることを祈っています。