【なぜ生産数が1.5倍になったのか?-前編-】

~~~~~~~~~~~

㈱山岸製作所の公式note お読みいただきありがとうございます。

群馬県で金属加工業を行っているメーカーです。

↓ 求人関係はこちらから ↓

リクルート:https://peraichi.com/landing_pages/view/yamagishirecruit

経営理念は ものづくりとひとづくりにこだわり社会に貢献する!

そこで、理念のもと社内で実施している教育訓練の情報を発信していき1つでも皆さんに有益な情報を届けたいと思い始めたnoteになります。

~~~~~~~~~~~

今回は研修は 中堅社員塾の内容 ということで。

主に20代の社員さんに向けて教育している内容です。

記事は全文ではなく抜粋となります。

では、内容をみてください。

何か一つでも学びや気づきのきっかけになれれば嬉しいです。

【なぜ生産数が1.5倍になったのか?-前編-】

さて、今日は

「なぜ生産数が1.5倍になったのか?-前編-」

というテーマでお送りします。

いつもと打って変わって、かなり具体的な解決方法の話です。

バッキバキに仕上がっている自信がありますのでお見逃しなく。

生産性を向上したい(より早くより楽に)と思っている人の参考になれば幸いです。

------------------------------------------

【なぜ変わったの?】

------------------------------------------

2週間ほど前、現場でH君と話していて、とある質問をされました。

「なんでラインのみんながこんなに早く帰れて、楽になったのでしょうか?」

37期が始まった6月と12月の数字を比べると、第一製造ライン一係の生産数は約1.5倍に跳ね上がり、残業時間(直接人員のみ)は半減しています。

“機械稼働時間UP”。この1点のみに集中し、イシューを解決していく動きを取り続けた半年間。段取チェックの廃止、プログラム改善、24時間稼働といった施策の数々をおこないました。

単純にイシュー(ネック工程)を解決していったから、といったらそれまでなのですが。よくよく考えてみると、棚からぼたもち的な要素があって、それがかなり効いているということに休み中気が付きました。

#狙いじゃない所に“大きな宝石”が埋まっていた

その内容を共有したいと思います。

------------------------------------------

【セット時間短縮には限界がある】

-------------------------------------------

目的を“機械の稼働時間をアップする”ことに定めていた西澤は、まずはじめに「機械が動くのをジャマする要因」をモレなくダブりなく挙げていきました。

機械が持っている時間を大きく2つに分けると、“ セット時間 ”と“ 生産できる状態にある時間 ”です。これまでの第一製造ラインの動きとしては、前者の“セット時間を減らす”ことに注力していました。

機械が動く時間を増やす取り組みであるのは間違いないのですが、残念ながら「取り分が少なすぎる」ことが問題でした。

“理想の状態”をイメージするとわかると思います。

仮に、通常2時間かかるセットを30分縮めることができたとしましょう。1名番当たり、30分稼働時間が増えます。一見すごいことに見えるかもしれないのですが、トータル(全体)で考えてみて下さい。

1日のセット台数が平均4台だったとして、

30分×4台=2時間

機械全台で考えると、1日2時間しかプラスにならないんですね。

こう言っちゃあ悪いですけど、旋盤ど素人の西澤が土曜朝6時に眠そうな顔でふらふらやってきて、1回だけ寸法確認、あとは1時間読書しているだけで回収できちゃう時間です。

#8台動かしているから実質15分で回収できる

いやいや、塵も積もれば山となるで、1カ月の稼働日20日×2時間=40時間という計算もできます。ただ、旋盤ど素人の西澤にだってわかることはあります。「通常2時間のセットを1時間30分にすること」がいかに難しいか、現場を経験している人はわかると思います。難易度が高いっていうのはもちろんのこと、3Dプリンターレベルの革命が必要のように感じます。

そこで、“生産できる状態にある時間”に目を向けたわけです。

が、正直言ってはじめの方は「イシューはおそらくコレだろう」程度でしかありませんでした。たしかな手応えがあったのは段取チェックの廃止くらいです。ここで、生産量を上げたと思われる要因をいくつか挙げてみます。

①キリコ対策プログラムの導入 ⇒ キリコ巻き付きによるトラブル対処時間削減(チップ交換、不良処理、アラーム処理)

②24時間稼働 ⇒ 機械が動く時間を単純に延ばす

こうしてみた時に、とある疑問が浮かび上がります。

「これらの取り組みは、たしかに“機械稼働時間UP”に貢献している。でも、これだけで1.5倍になんてなるか?」

仮にキリコが巻き付いてチップが欠けたとしても、それらの処理にどんなに時間がかかったって、おおよそ30分(他の機械は動いている)。岸さんにプログラム修正をお願いして3時間止まったとしても、そのくらいの時間なら夜勤延長で回収できます。

24時間稼働って言ったって、これまでも無人稼働2時間+朝6時に来る人がいたのですから、そこまで状況は変わっていないはずです。じゃあ、なぜ1.5倍になったのでしょうか?

結論から言うと、

【「複数台機械が止まっている瞬間」がポイントで、これを防ぐオプション(選択肢)を持っておいたこと】

これが勝因です。

後編につづきます。

今回の記事は以上になります。

それでは皆さん良い明日を!

~~~~株式会社 山岸製作所とは~~~~

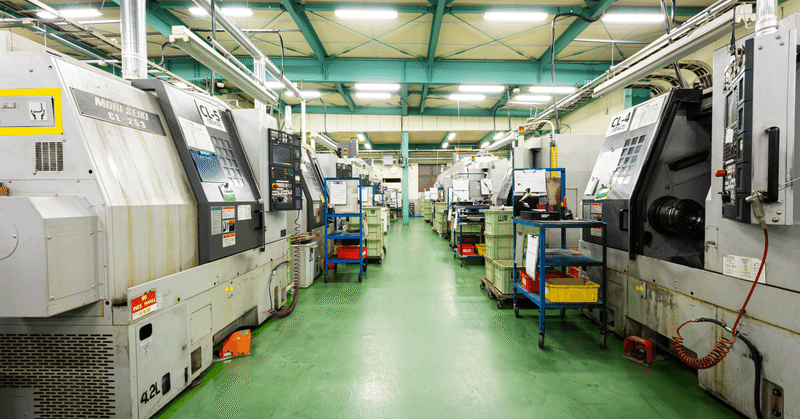

山岸製作所は群馬県高崎市の金属加工メーカーです。

生産拠点は2か所となり

本社:〒370-0081 群馬県高崎市浜川町590−23 山岸製作所本社工場

八幡工場:〒370-0883 群馬県高崎市剣崎町21−1

となります。

薄肉切削加工に30年のノウハウがあり、薄い切削製品はお任せください!

詳細は下記のサイトをご参照ください。

↓ お仕事の依頼はこちらから ↓

ホームページ:https://www.yamagishi-ss.com/

↓ 求人関係はこちらから ↓

リクルート:https://peraichi.com/landing_pages/view/yamagishirecruit

~~~~~~~~~~~~~~~~